Mister Auto ist ein E-Commerce-Unternehmen, das sich auf Autoteile spezialisiert. Das 2007 gegründete Unternehmen, das seit 2015 zur PSA-Gruppe gehört, verfügt über einen Katalog mit über 200.000 Referenzen und ist in 20 Ländern tätig. Sie sind jetzt der Autoteilehändler Nr. 1 in Europa.

Wir verwenden Lokad seit über 2 Jahren täglich zur Berechnung unserer Verkaufspreise. Es handelt sich um eine wirklich maßgeschneiderte Lösung, zumal unsere kombinierten Kataloge alle 20 Länder berücksichtigen, in denen wir tätig sind. Dank der algorithmischen Modelle Lokads, die auf Big Data setzen, hat uns diese Technologie geholfen, die Wertschöpfung über unsere Preisgestaltung in eine neue Liga zu bringen. Die Lösung von Lokad ist nicht nur sehr leistungsfähig, sondern bietet uns auch Schnelligkeit und Reaktivität, zwei Elemente, die für jedes Online-Unternehmen unerlässlich geworden sind.

Mathieu Pajot, Commercial and Pricing Director, Mister Auto

Bridgestone ist das weltweit größte Unternehmen im Bereich Reifenherstellung und Gummiverarbeitung. Es betreibt eine hochkomplexe transnationale mehrstufige Supply-Chain, die Hunderte von Standorten umfasst.

Bevor wir mit dem Projekt begannen, bevor ich dazukam, herrschte im Unternehmen die feste Überzeugung, es müsse die maximale Menge an Vorräten so nah am Markt wie möglich haben – nah am Bus, wie wir es nennen. Doch sobald man mit dieser Mehrstufigen Optimierung [von Lokad] beginnt, merkt man, dass man nicht einen größeren Anteil des Bestands in den Fertigungsstätten haben muss [...] in der Tat sind auch bei einem Markt, der mehr Zeit benötigt, Reifen vorhanden.

Nicolas Vandeput, Supply-Chain-Expert für Bridgestone

Schauen Sie sich unsere Interviews auf Lokad TV an und erfahren Sie mehr über Supply Chains und den Kfz-Ersatzteilmarkt.

Damals, im Jahr 2012, waren es unsere ersten Kunden aus der Automobilbranche, die der ersten Generation unseres Engines für Bedarfsprognose den Todesstoß versetzten. Die klassische Zeitreihenprognose funktionierte nicht. Dafür war der Bedarf einfach zu gering und schwankend. Quantil-Prognosen erwiesen sich für die Automobilindustrie als bahnbrechend und wurden somit zum Kern der zweiten Generation unseres Prognose-Engines. Nun sind wir schon vier Generationen weiter, was die Prognosetechnologie betrifft, und jede Generation hat bisher massive Verbesserung gegenüber der vorherigen geliefert.

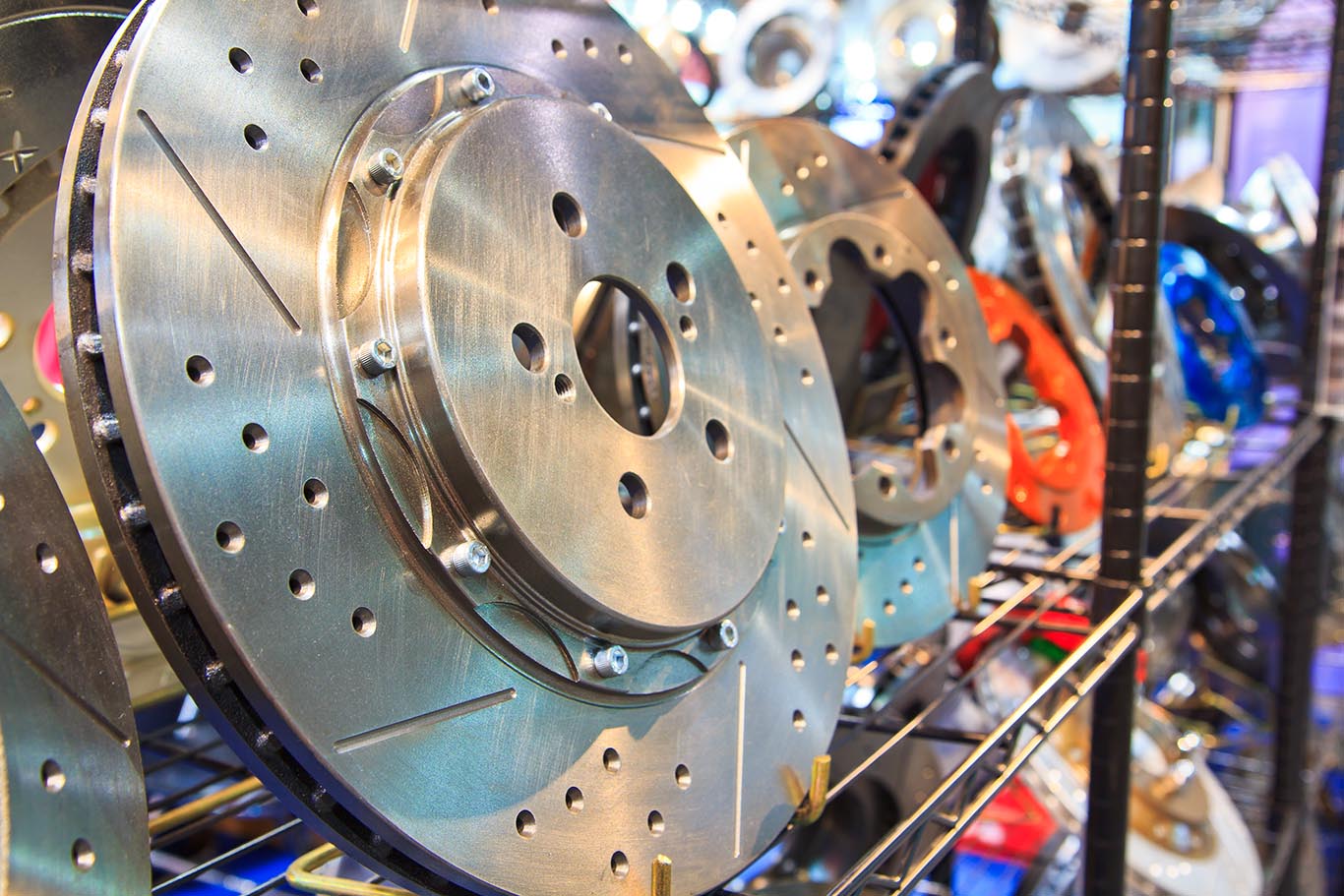

Aus betrieblicher Sicht verfolgt der Kfz-Ersatzteilmarkt das Ziel, die Ausfallstunden für jeden in die Lieferketten investierten Dollar oder Euro so weit wie möglich zu reduzieren. Es handelt sich um ein einfaches Ziel und dennoch steht es weitgehend im Widerspruch zum Konzept klassischer Unternehmenssoftware.

Service Levels, Sicherheitsbestände oder ABC-Analysen sind nicht nur veraltete Supply-Chain-Ansätze, sondern gehen schlichtweg am Thema vorbei.

Lokads prädiktive Optimierungstechnologie berücksichtigt bei jeder einzelnen Entscheidung die gesamte Lieferkette, angefangen bei den OEM-Produktionsstandorten bis hin zum Ort, an dem das Teil montiert wird, während sie sich quantitativ auf diesen Endpunkt konzentriert.

Die Optimierung beginnt auf der OEM-Ebene. Der OEM entscheidet täglich, welche Rohmaterialien oder Unterteile eingekauft werden müssen. Er entscheidet auch über die zu produzierenden Mengen auf Grundlage der verfügbaren Bestände. Die Produktion muss verschiedene Kanäle bedienen, dazu gehört die Produktion von Neuwagen, aber auch die Wartung gebrauchter Fahrzeuge.

Die Optimierung geht dann auf die Distributoren und Großhändler über. Die Teile müssen effizient über zahlreiche weit entfernte Standorte verteilt werden. Diese Bestandsallokation muss nicht nur die höchstmögliche Servicequalität erreichen, sondern auch die Betriebskosten minimieren, was z. B. MOQs (Mindestbestellmengen) beinhalten kann.

Zuletzt müssen auf im Einzelhandel Teile jederzeit verfügbar sein, um die Fahrzeuge bedienen zu können. Da eine Panne mehrere Teile erfordern kann, sollte die Verfügbarkeit der Teile nicht mit der Behebung einer Panne verwechselt werden. Umgekehrt muss ein fehlendes Teil nicht unbedingt ein Problem darstellen, wenn ein kompatibles Ersatzteil verfügbar ist.

Für jedes Fahrzeug, das eine Panne hat, gibt es in der Regel Dutzende von Teilen, die mechanisch kompatibel sind und somit zur Behebung des Problems eingesetzt werden können.

Dieser Aspekt ist im Kfz-Ersatzteilmarkt von grundlegender Bedeutung. Aus diesem Grund hat Lokad diese Erkenntnis als vorrangigen Bestandteil in seine Supply-Chain-Technologie eingebaut. So werden diese Einblicke in unserer numerischen Optimierung berücksichtigt und nicht verworfen.

Der europäische Automobilmarkt umfasst über 100.000 verschiedene Fahrzeuge und über 1.000.000 verschiedene Teile. Der nordamerikanische Automobilmarkt weist eine ähnlich große Komplexität auf. Verschiedene Unternehmen bieten umfassende Datenbanken an, die alle mechanischen (In-)Kompatibilitäten zwischen diesen Fahrzeugen und diesen Teilen erfassen. Diese Informationen sind unerlässlich, um die Feinstruktur des Bedarfs verstehen zu können, die von den historischen Vertriebsdaten eines bestimmten Teils nicht widergespiegelt werden. Diese Datenbanken sind jedoch groß, etwa 100 Millionen Zeilen, und unhandlich. Sie eignen sich nicht zur Unterstützung klassischer Zeitreihenanalysen.

Lokad hat mehrere graphenorientierte Modelle entwickelt, dabei kann die Kompatibilitätsmatrix für Ersatzteile und Fahrzeuge auch als zweiteiliger Graph betrachtet werden. Diese liefern eine bessere prädiktive Modellierung des Bedarfs, die sich auf die benötigte Einheit konzentriert, statt die spezifische Nummer des Teils, das zu diesem Zeitpunkt zufällig verfügbar ist, besonders hervorzuheben.

Die Nutzung dieser Modelle liefert wiederum überlegene Entscheidungen in Bezug auf Einkauf, Produktion, Bestandsallokation oder Preisgestaltung.

Die Tokić Group ist der größte Einzelhändler für Kfz-Ersatzteile mit mehr als 300 weltweit anerkannten Automobilmarken und zusätzlicher Ausrüstung für die Branche. Tokić verfügt über ein Vertriebsnetzwerk, das über 140 Einzelhändler in Kroatien und Slowenien umfasst und über 300.000 verschiedene Ersatzteile anbietet.

Mit über 1000 MitarbeiterInnen besteht unsere Vision darin, ein Unternehmen aufzubauen, das im Personellen traditionell und in der Technik innovativ ist. Deshalb setzt Tokić auf Lokad, aufgrund seiner Technik auf dem neuesten Stand und seines modernen Ansatzes, was das Bestandsmanagement betrifft.

Ivan Gadže, CEO

tokic.hr

Die Optimierung der Supply-Chains im Kfz-Teilemarkt steht vor drei großen Faktoren, die die Lieferkette stark beeinflussen. Höhere Lagerbestände ermöglichen Serienproduktionen und Großlieferungen, die zur Kostensenkung beitragen. Diese Bestände verbessern auch die Qualität der Dienstleistung. Gleichzeitig bedeuten mehr Bestände jedoch einen steigenden Bedarf an Umlaufkapital und ein allgemeines Abschreibungsrisiko für die Lagerbestände. Höhere Preise verbessern natürlich die Margen, allerdings auf die Gefahr hin, dass die Marktanteile immer weiter zurückgehen, was nicht nachhaltig ist. Eine höhere Servicequalität wird von den Kunden geschätzt, führt jedoch in der Regel zu höheren Beständen, die sich gewöhnlich am Rande des Supply-Chain-Netzwerks befinden, wo die Verlagerung am kostspieligsten ist.

Lokad liefert vom Anfang bis zum Ende eine prädiktive Supply-Chain-Optimierung, die alle relevanten wirtschaftlichen Faktoren berücksichtigt. Einige der Faktoren sind recht einfach, wie z. B. die Lagerhaltungskosten, während andere subtiler sind, wie z. B. das Risiko, einen Kunden aufgrund von wiederholtem schlechtem Service an einen Wettbewerber zu verlieren.

Unsere Technologie wurde entwickelt, um die Integration mehrerer maßgeschneiderter gegensätzlicher Faktoren zu erleichtern. Somit können die Faktoren in Entscheidung bezüglicher Ihrer Supply-Chain einfließen und überlegene Entscheidungen liefern. Lokad empfängt Sie nicht mit fest kodierten Annahmen über Ihre Geschäftsstrategie. Ganz im Gegenteil. Wir bieten Flexibilität, um die Strategie genau widerzuspiegeln.

Darüber hinaus sind viele nichtlineare Bedingungen zu berücksichtigen: der maximale tägliche Produktionsdurchsatz, minimale Bestellmengen (MOQs), die maximale Lagerkapazität eines beliebigen Standorts, die maximale Transportkapazität einer einzelnen LKW-Lieferung, die Formate der Bedingungen (Kartons, Paletten, etc.), ...

Lokads Technologie wurde eigens dazu entwickelt, die Anwendung nichtlinearer Bedingungen zu ermöglichen, um sicherzustellen, dass die optimierten Entscheidungen ohne weiteres ausgeführt werden können. Im Gegensatz zu klassischen Softwarelösungen erwarten wir nicht, dass Supply-Chain-Fachkräfte jede einzelne Zahl, die wir produzieren, manuell nachbearbeiten.

AUTODOC ist der europaweite Marktführer für den Online-Handel mit Kfz-Ersatzteilen. Mit dem größten Wachstum der Branche, mit einem Umsatzanstieg von 37,6 % im Geschäftsjahr 2020 auf ca. 842 Millionen Euro (von 612 Millionen Euro 2019), plant AUTODOC, seine Position weiterhin zu stärken. Dank seiner erfolgreichen Ausweitung ist AUTODOC aktuell in Deutschland und 26 weiteren europäischen Ländern vertreten.

Lokad hat sich seit Beginn der Zusammenarbeit 2018 als zuverlässiger Partner für Autodoc bewährt. Lokad's Supply-Chain-Scientists nutzen die einzigartigen Herausforderungen unserer Supply-Chain über maßgeschneiderte Optimierungen. Autodoc ist signifikant gewachsen und hat sich als europäischer Marktführer im Online-Handel von Kfz-Ersatzteilen positioniert. Wir freuen uns auf Partner zählen zu können, die sich mit uns gemeinsam weiterentwickeln.

Stefan Micklich, Vice President Procurement

Autodoc AG

Die Automobilbranche wird typischerweise als bedeutendster Industriezweig bezeichnet. Kein anderer Industriezweig ist in puncto industriellem Maßstab mit der Automobilbranche vergleichbar. Daher gehen die meisten Aftermarkets mit mehreren Stufen einher, d. h. mit Netzwerkschichten aus Produktion, Lagerung oder Vertrieb.

Sobald mehrere Stufen im Spiel sind, wird die Beurteilung des Endergebnisses einer bestimmten Entscheidung, die sich zufällig in der „Mitte“ des Lieferkettennetzwerks befindet, sehr schwierig. Lokad hat eine Technologie entwickelt, mit der die weitreichenden wirtschaftlichen Folgen von Entscheidungen in Supply-Chains beurteilt werden können. Beispielsweise bedeutet die Verschiebung eines Teils an einen Ort im Netzwerk, dass man die Möglichkeit verliert, dasselbe Teil an einen anderen Ort zu verschieben. Jede Entscheidung hat gewisse Opportunitätskosten im Vergleich zu alternativen und gegensätzlichen Entscheidungen.

Mit dieser Technologie wird sichergestellt, dass die Leistung der Lieferkette des gesamten Netzwerks maximiert wird.

Im Gegensatz dazu nehmen die meisten herkömmlichen Softwarelösungen für SupplyChains eine lokale Perspektive ein und konzentrieren sich auf den Service-Level oder den Puffer jeder einzelnen SKU, während sie das restliche Bild vollkommen außer Acht lassen. Unsere Erfahrung zeigt, dass diese vereinfachenden Ansätze zwar aus Software-Sicht leicht zu implementieren sind, aber in Bezug auf die Leistung der Supply-Chain nicht zufriedenstellend sind. In der Tat tragen solche Lösungen vielmehr dazu bei, die Probleme zu verdrängen, als sie zu beheben. Um das Problem zu beheben, muss man diesen Aspekt der Mehrstufigkeit frontal angehen.