最小/最大在庫計画

著者Joannès Vermorel、, 2014年10月

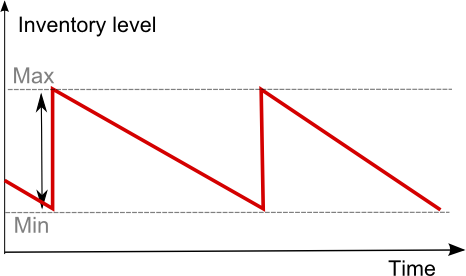

最小/最大在庫発注メソッドは、多くのERPや、在庫管理ソフトウェアの他のタイプで実装されている、基本的な並べ替えのメカニズムです。「最小」の値は、再オーダーのトリガーとなる在庫レベルを表し、「最大」の値は、再オーダー後、次のトリガーとなる在庫レベルを表します。最大値と最小値との違いは、EOQ (経済的発注量)として解釈されています。最小/最大在庫計画が、在庫発注の未熟なメソッドであっても、最小/最大の設定は、より良い在庫パフォーマンスに向けて動的な調整が出来ます。

歴史的観点

最小/最大メソッドは、在庫管理用のエンタープライズ・ソフトウェアで使用された、最も初期に自動化された在庫補充メソッドの一つでした。 この方法の主な利点は、実装が極端にシンプルな事です。

このメソッドは、 一般に、全てのSKUに、手持ち在庫と発注残を合計する事で、現在の合計在庫レベルを追跡します。総在庫が最小値に達すると、再オーダーがトリガーされます。再発注量は、新しい総在庫レベルの最大値をターゲットにするので、再発注量は最大値と最小値(すなわち最大マイナス最小)との差になります。

従来のメソッドでは、最小/最大発注方式は、最小/最大値はほとんど変化せず、1年に数回起きる程度の、極めて静的な在庫管理メソッドであると考えられていました。ABC 分析 は、伝統的に「B」または「C」項目よりも、多くの注意が必要とされる「A」項目の見直しに時間をかけるように、実務者を誘導しました。

最小/最大の設定を動的に調整

在庫を最適化しようとする企業が直面する課題の一つは、現在の在庫管理ソフトウェアが、常時自動的に。最小/最大値を適合させる為のいかなる種類の高度な予測ロジックも提供していないという事です。しかし、最小/最大システムは、それ自体がブロッキングな問題ではありません。実際に、在庫の最適化に特化したあるソフトウェアが、各SKUに対して、日常的に最小/最大値を上書きすることが可能であると仮定すると、何らかの在庫管理戦略が可能となります。このような専用のソフトウェアが、主要なソフトウェアの基本的な最小/最大メソッドを置き換え、動作させるようにするには、以下のルールが使用出来ます:

- 再注文(専用の在庫最適化ソフトウェアに応じて)の必要がない場合には、再発注の発生を防ぐ為に、最小量は、ゼロあるいは-1に設定します。

- X量の再注文が必要とされ、総在庫がSであると仮定すると、最小値と最大値の両方の値をX―Sに設定する必要があります。

これらのルールに従うことで、デフォルトの最小/最大の動作「最大値に合わせる再オーダー」は、既存の在庫管理ソフトウェア上にある、在庫最適化ソフトウェアによって指示されたかのように正確に実行します。

在庫管理と在庫最適化の二つの異なるソフトウェアシステムを複雑に操っているように見えますが、我々は、これらの二つの問題は全く違った方法で対処すべきだという事を見てきました。詳しくは、 在庫コントロール ぺージを参照して下さい。

クォンタイル再注文ポイントとの関係

クォンタイル予測の視点は、直接的な、 再発注ポイントの統計計算を提供しています。最小/最大の発注観点から、再注文が起きると、最大値と最小値の両方の値は、クォンタイル予測計算によって得られた発注点の値で更新される事になります。そして、最大値と最小値の両方の値は、常に同一値を維持しようと、現実に何らかのユニットが販売される度に、再発注を引き起こす事になります。しかし実際には、ドロップシッピングの状況を除いて、顧客の注文が入った瞬間に再発注はおきません。その代わり、再発注は、通常、予め定められたスケジュールに従って行われます。

再発注スケジュールを持っている場合、それは単に、SKUの再発注がスケジュールされていない日の、最小/最大値をゼロにしなければならないことを意味しています。この場合、再発注スケジュールに関する情報は、選択したリードタイムを考慮して、直接クォンタイル予測自体に統合されます。