Por Joannes Vermorel, marzo de 2020Una lista de materiales (BOM) es una lista de materias primas o piezas (y las cantidades necesarias de cada una) para fabricar, ensamblar o reparar un producto final. Una BOM está pensada como una representación compacta de requisitos asociados con un producto final y útil para el inventario. Como tal, a menudo se encuentra en muchos productos de software empresariales, como ERP o MRP, y se utiliza para automatizar operaciones repetitivas, como los pedidos de reabastecimiento. En la práctica, las BOM son un término genérico que se utiliza con diferentes significados según el sector.

Resumen del concepto de BOM

La lista de materiales es un

elemento de información muy utilizado en la cadena de suministro, de modo similar a las SKU (unidad de mantenimiento de stock) o las MOQ (cantidades mínimas de pedido). En su forma más simple, también llamada

BOM simple, la BOM es una lista de materiales y sus cantidades. En su forma más avanzada, generalmente obtenida a partir de un software de CAD (diseño asistido por computadora), la BOM incluye dibujos técnicos del producto y la ubicación de las partes. El propósito de una BOM depende del sector en el que se utilice:

- En la fabricación, las BOM generalmente reflejan un proceso en el se ensamblan partes o componentes. Los consumibles, como cinta, pintura, aceite o tinta, generalmente no se incluyen en las BOM de fabricación. Las BOM se utilizan principalmente para mantener la coherencia entre las proporciones relativas de materias primas, el trabajo en curso y los productos finales.

- En el sector minorista, las BOM generalmente se denominan paquetes, kits o packs. Reflejan un mecanismo de fijación de precios pensado para aumentar la dimensión de la cesta del cliente, ofreciéndole un descuento si compra más productos del minorista. A veces, el paquete es solo cuestión de conveniencia; por ej., la venta de un juguete junto con las pilas que necesita. En estas situaciones, las BOM generalmente se reducen a una perspectiva puramente abstracta.

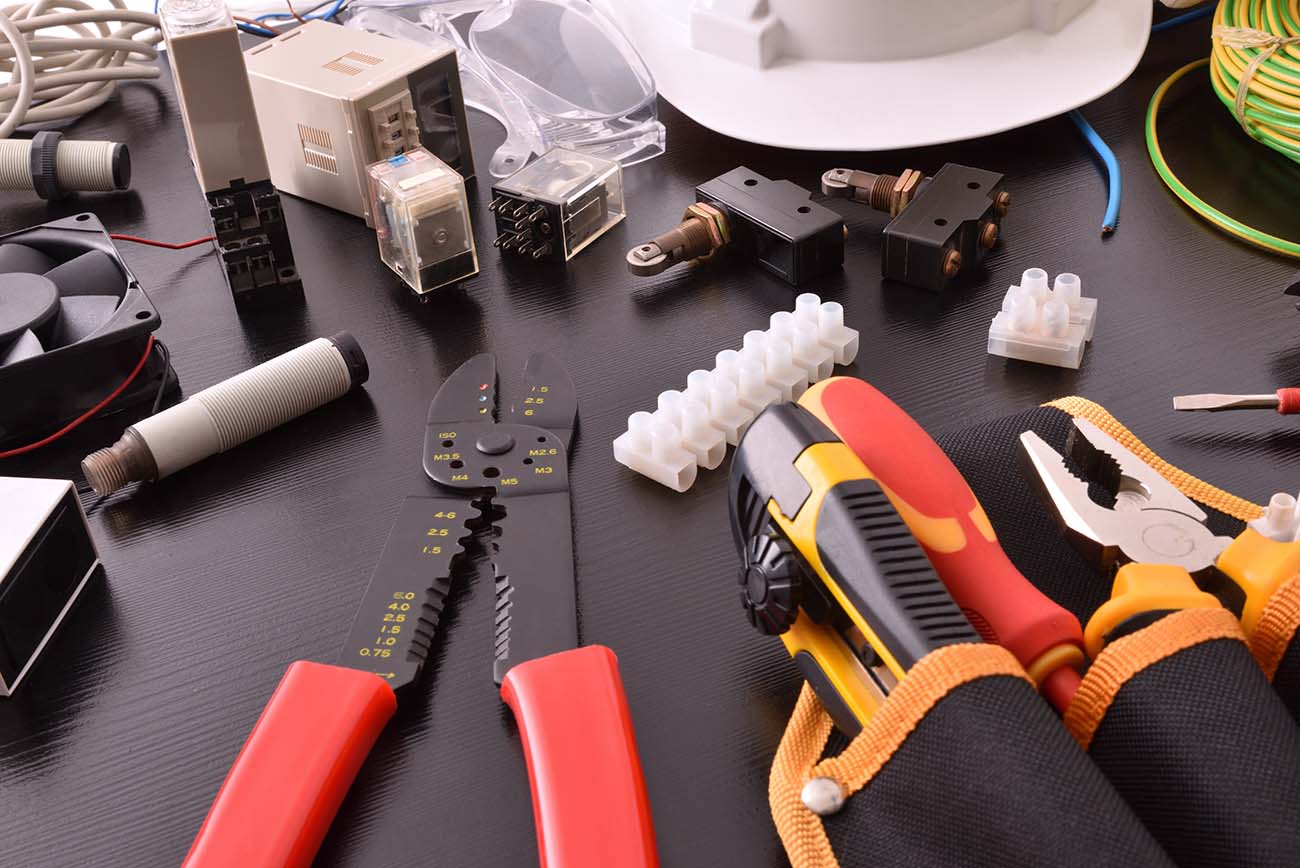

- En el sector de la refabricación y el mantenimiento, las BOM representan materiales que pueden necesitarse para hacer reparaciones. En esas situaciones, las cantidades incluidas en la BOM son una mera estimación máxima de los materiales que serán necesarios. De acuerdo con el estado del componente reparable, para completar las reparaciones generalmente solo se necesita una fracción de lo incluido en la BOM, pero las cantidades exactas a menudo no se conocen hasta que la reparación se ha completado.

La gestión de las BOM forma parte de la gestión de los

datos maestros y, por lo tanto, los sistemas de gestión de activos, como los ERP o los MRP, generalmente incluyen la función de BOM de una forma u otra. Muchas tareas rutinarias, como los reabastecimientos de inventario, dependen de mantener BOM precisas y actualizadas.

BOM multinivel

Una BOM multinivel se asemeja a una BOM, con la diferencia de que los artículos de la lista pueden tener cada uno una BOM propia. La BOM multinivel es una especie de versión

repetitiva de una BOM. Si bien la BOM multinivel puede parecer un poco

más avanzada, generalmente no es así, ya que el software admite BOM que a menudo acaban por admitir BOM multinivel, aunque esta compatibilidad sea

accidental. De hecho, una vez que las BOM son admitidas por el software, no hay nada que evite que los profesionales de la cadena de suministro creen partes

virtuales en el sistema que tengan BOM propias. Esas partes virtuales pueden existir con la sola finalidad de representar una BOM multinivel si el sistema no ofrece un modo más ortodoxo de gestionar las BOM multinivel.

La mayoría de las funciones de interés en torno a las BOM multinivel incluyen:

- depuración de entrada de datos; por ej., evitar que se ingresen dependencias circulares, donde una parte aparece como uno de sus requisitos internos;

- facilidad de uso, por ejemplo, mediante el desglose de todas las BOM internas de un producto determinado, para facilitar la gestión de BOM complejas en las que hay muchos niveles;

- enriquecimiento de datos, por ejemplo, asociando tiempos de entrega de fabricación a la estructura de la BOM para proporcionar una perspectiva más detallada del proceso subyacente modelado a través de la BOM.

Las BOM y los niveles de servicio

Garantizar una calidad de servicio —a menudo medida en términos de

niveles de servicio—para los productos finales cuando hay una o varias BOM de por medio es, a menudo, un problema estadístico bastante complejo. La mayoría de las empresas que gestionan BOM sirven muchos productos finales en los que se comparten muchas partes internas; por ej. la misma parte se utiliza para varios productos finales y, como consecuencia, aparece en varias BOM. En esas situaciones, incluso si se conocen los niveles de servicio de las partes internas, ya sea medidos empíricamente o dirigidos deliberadamente, no existe una forma cerrada de calcular el nivel de servicio

resultante para los productos finales.

Si la empresa solo tiene un único producto final, el nivel de servicio de este producto a menudo puede aproximarse

razonablemente como los niveles de servicio más bajos de cualquiera de sus partes. Si todo lo demás se mantiene constante, en esta situación, se espera que los desabastecimientos de las partes internas estén altamente correlacionados, ya que puede esperarse que los

stocks de seguridad se mantengan sincronizados, considerando que el producto final único es la única fuente de consumo de partes. Esta aproximación puede no funcionar si los proveedores tienen tiempos de entrega variables o si existen otras fuentes de incertidumbre además de la demanda futura de los productos finales.

Si la empresa tiene una gran cantidad de productos finales, y si ningún producto predomina sobre los demás en términos de volumen, el nivel de servicio de cualquier producto final puede aproximarse

razonablemente como el producto de los niveles de servicio de todas sus partes. En esta situación, se supone que la disponibilidad de las partes internas es independiente y una condición para ensamblar el producto final. Esta aproximación puede no funcionar si el consumo de las partes internas está dominado por unos pocos productos finales.

Las dos situaciones anteriores, llamadas de

productos finales únicos y

productos finales uniformes respectivamente, representan los límites superior e inferior que pueden esperarse del nivel de servicio de un producto final con respecto al nivel de servicio de sus partes. En el mejor de los casos, el producto final tiene un nivel de servicio que es al menos levemente superior al nivel de servicio de su parte más débil. En el peor de los casos, el producto final tiene un nivel de servicio que no es mayor que el producto del nivel de servicio de todas sus partes.

BOM de refabricación

En la refabricación, generalmente llamada MRO (Mantenimiento, reparación y reacondicionamiento) en el sector aeronáutico, los productos finales (por ej., los rotables en este sector) pueden repararse, y la BOM representa la lista completa de materiales que

podrían necesitarse para la reparación. Lo que en general sucede es que, una vez desarmado e inspeccionado el producto final, los materiales necesarios para realizar la reparación resultan ser solo una fracción de los incluidos en la BOM original. Sin embargo, es imposible saber de antemano exactamente qué partes internas y qué cantidades se necesitarán para completar la reparación.

La BOM de refrabricación difiere de la BOM (normal) fundamentalmente porque pertenece a una esfera diferente, la de la

historización de las operaciones, mientras que la BOM pertenece a la esfera de los

datos maestros. La cantidad de entradas de datos involucradas es mucho mayor, ya que es posible hacer el seguimiento inverso de cada operación de reparación hasta sus partes consumidas, y la incertidumbre es generalmente inevitable.

Garantizar la calidad de servicio —generalmente medida a través de TAT (tiempo de reparación)— cuando hay BOM de refabricación es aún más complicado que con BOM normales, ya que no solo es incierta la demanda futura de reparaciones, sino también los requisitos asociados con cada reparación. El modelado y la optimización de la calidad de servicio en la refabricación generalmente se realiza a través de

pronósticos probabilísticos y modelado.

BOM configurable

Muchas industrias, principalmente la automotriz y la electrónica, ofrecen un alto grado de configurabilidad al cliente para que defina cómo será el producto final. Cuando la cantidad de opciones supera lo que se puede gestionar razonablemente a través de SKU distintas —asignando una SKU a cada configuración posible—, las empresas generalmente recurren a la noción de lista de materiales configurable, que define el conjunto de configuraciones aceptables.

Las BOM configurables presentan una serie de desafíos:

- La definición de una comprensión que no solo sea lo suficientemente expresiva como para incluir todas las configuraciones posibles, sino que al mismo tiempo permita excluir las que no son viables. Por ejemplo, cuando se considera una estación de trabajo (computadora personal), la idoneidad de un determinado adaptador de corriente depende de la lista de componentes instalados en la estación de trabajo. En informática, el objetivo de las comprensiones es proporcionar un nivel intermedio de expresividad, mayor que el de las expresiones booleanas (baja expresividad), pero menos que los programas genéricos (máxima expresividad). La comprensión utilizada para las BOM configurables a menudo se ajusta a las necesidades específicas de la empresa, ya que incluso empresas competidoras pueden tener requisitos diferentes.

- Proporcionar una buena experiencia de usuario a los clientes, o al personal de ventas, que tienen que utilizar el configurador. El configurador es la parte del software que permite que se realice un pedido a medida para una configuración del producto que quizás nunca más vuelva a repetirse. El desafío en este sentido es que la cantidad de afinidades o incompatibilidades internas entre partes o subsistemas puede abrumar al cliente con opciones que superan su capacidad de juicio. Un buen configurador ayuda al usuario final en este sentido.

- Cada unidad vendida es, esencialmente, única. De modo similar a lo que sucede en la refabricación, la BOM debe evaluarse desde un punto de vista probabilístico que asigne una probabilidad a cada una de las configuraciones. Sin embargo, a diferencia de lo que sucede en la refabricación, las BOM configurables generalmente son mucho más limitadas, y cada limitación es un dato que puede aprovecharse en un proceso de optimización de la cadena de suministro. Por ejemplo, volviendo al ejemplo de la estación de trabajo, independientemente de los componentes que se seleccionen, siempre habrá al menos un adaptador de corriente.

Las cadenas de suministro en las que hay BOM configurables casi siempre requieren modelos numéricos a medida, ya que las series de tiempo y la mayoría de los modelos de optimización de la cadena de suministro llamados

clásicos a menudo no son aplicables.

La propuesta de Lokad para la BOM

En apariencia, las BOM son simples. Pero la simplicidad engaña. Mientras que la gestión de las BOM generalmente es simple —con la excepción de las BOM configurables, que son siempre complejas—, la optimización de cualquier elemento (niveles de stock, niveles de servicio, tiempos de entrega) cuando hay BOM en el proceso se vuelve mucho más difícil. La mayoría de los proveedores de software afirman admitir las BOM, pero, en la mayoría de los casos, solo admiten la

gestión de las BOM, que se reduce a una función trivial, que no entrega nada a nivel de

optimización.

Desde una perspectiva de modelado, las BOM son

grafos y requieren capacidades/funciones/modelos orientados a grafos para que puedan procesarse de modo eficaz. Lokad ha desarrollado ampliamente las capacidades que permiten gestionar estos tipos de situaciones de cadena de suministro. Además, desde nuestra perspectiva, la optimización de una cadena de suministro cuando hay BOM involucradas es el primer paso lógico hacia la optimización de una red multinivel.