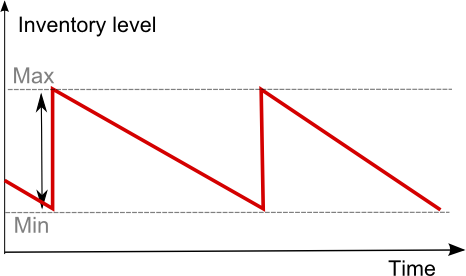

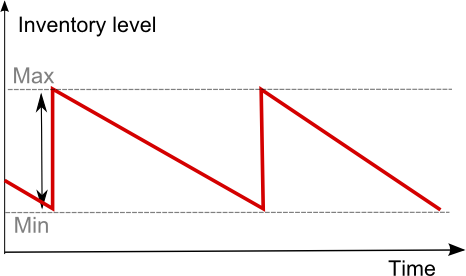

Por Joannès Vermorel, octubre de 2014El método de pedido de inventario min/máx es un mecanismo de reorden básico admitido por muchos ERP y otros tipos de software de gestión de inventario. El valor "Mín" representa el nivel de existencias que desencadena una reorden, mientras que el valor "Máx" representa un nuevo nivel de existencias objetivo que le sigue a la reorden. La diferencia entre el Mín y el Máx a menudo se interpreta como la

cantidad económica de la orden (EOQ). Y si bien la planificación de inventario Mín/Máx es un método bastante rudimentario para el pedido de inventario, las configuraciones de Mín/Máx se pueden ajustar en modo dinámico para ofrecer un mejor rendimiento del inventario.

Perspectiva histórica

El método Mín/Máx fue uno de los primeros

métodos de reabastecimiento de inventario utilizado en software empresariales dedicados a la gestión del inventario. El principal beneficio de este método es su extrema simplicidad de implementación.

Este método hace un seguimiento del nivel de existencias total actual, que generalmente es la suma de las existencias disponibles más las existencias ordenadas para cada

SKU. Cuando el total de existencias alcanza el valor Mín, se desencadena una reorden. La cantidad de la reorden apunta al valor Máx para el nuevo nivel de existencias total; por lo tanto, la cantidad de la reorden es la diferencia entre Máx y Mín (es decir, Máx menos Mín).

En su forma original, el pedido Mín/Máx era considerado un método bastante estático de control de inventario en el que los valores Mín/Máx raramente se modificaban, tal vez unas pocas veces por año. Con frecuencia se utilizaba el

análisis ABC para ayudar a que los encargados pasaran más tiempo revisando artículos "A", que tradicionalmente requieren más atención que los artículos "B" o "C".

Ajuste dinámico de las configuraciones Mín/Máx

Uno de los desafíos a los que se enfrentan las empresas que buscan optimizar su inventario es que el software de gestión de inventario con el que ya cuentan no necesariamente ofrece algún tipo de lógica predictiva avanzada destinada a adaptar constante y automáticamente los valores Mín/Máx. Sin embargo, el sistema Mín/Máx no es un tema que presenta obstáculos en sí mismo. De hecho, suponiendo que otro software dedicado a la optimización del inventario fuera capaz de sobrescribir los valores Mín/Máx a diario para cada SKU, en este caso, cualquier estrategia de control de inventario sería posible.

Para permitir que un software de este tipo funcione y reemplace al método básico Mín/Máx del software principal, se pueden utilizar las siguientes reglas:

- Cuando no se necesita realizar ninguna reorden (según el software de optimización de inventario específico), la cantidad Mín se fijará en cero o incluso -1, lo que evitará que tenga lugar cualquier reorden.

- Cuando es necesario realizar una reorden de X cantidad y suponiendo que el total de existencias sea S, tanto el valor Mín como el Máx deberían fijarse en X+S.

Siguiendo estas reglas, el comportamiento Mín/Máx por defecto que es "reordenar al máx" tendrá lugar exactamente como lo determine el software de optimización de inventario que controla el software de gestión de inventario existente.

Si bien podría parecer un poco complicado tener dos sistemas de software distintos para las necesidades de gestión y optimización del inventario, hemos visto que estos dos temas deberían abordarse de modos muy diferentes. Para más detalles, visite nuestra página sobre

control del inventario.

Relación con los puntos de reorden cuantílicos

El punto de vista del pronóstico cuantílico ofrece un cálculo estadístico directo para los

puntos de reorden. Desde la perspectiva del pedido Mín/Máx. cuando se debe realizar una reorden, tanto los valores Mín como Máx deberían actualizarse con el valor de punto de reorden que resulta del cálculo del pronóstico cuantílico.

Entonces, manteniendo los valores Mín y Máx iguales todo el tiempo, en la práctica se lograría un reordenamiento constante cada vez que se vende una unidad. Sin embargo, en la realidad, excepto en las situaciones de venta directa, las reordenes no se realizan en el momento apenas se reciben las órdenes del cliente. En cambio, las reordenes en general se realizan de acuerdo con un cronograma predeterminado.

Cuando existe un cronograma de reorden, esto significa simplemente que los valores Mín/Máx deberían ponerse en cero los días en que no debería haber reordenes para ninguna SKU. En este caso, la información relacionada con el cronograma de reorden se integra a los pronósticos cuantílicos mismos directamente a través de un tiempo de entrega elegido.