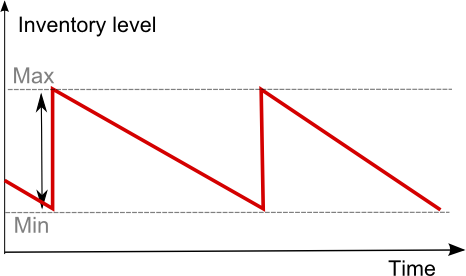

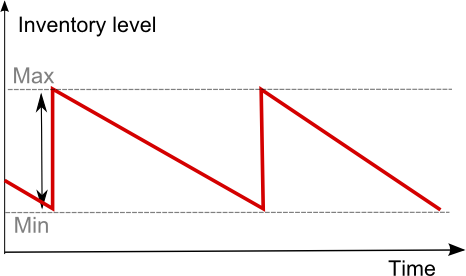

Von Joannes Vermorel, Oktober 2014Die Bestellmethode über Min-/Max-Bestände ist ein einfacher Bestellmechanismus, der von vielen ERPs und anderen Lagerverwaltungssoftware unterstützt wird. Der "Min-Wert" stellt den Lagerbestand dar, bei dem die Nachbestellung ausgelöst wird und der "Max-Wert" den nach der Nachbestellung gewünschten Lagerbestand. Die Differenz zwischen dem Max- und dem Min-Wert wird häufig als die

EOQ (Optimale Bestellmenge) gedeutet. Obwohl die Bestellmethode über Min-/Max-Bestände sehr simpel ist, können Min-/Max-Einstellungen dynamisch zur Erhöhung der Bestandsleistung angepasst werden.

Historische Perspektive

Die Methode über Mix-/Max-Bestände war eine der ersten automatisierten

Methoden zur Lagerauffüllung, die in Unternehmenssoftware für Lagerverwaltung genutzt wurde. Zu den wesentlichen Vorteilen dieser Methode zählt die extrem einfache Implementierung.

Bei dieser Methode wird der gesamte Lagerbestand beobachtet, der sich gewöhnlich aus dem Warenbestand und dem Bestellbestand jeder

SKU zusammensetzt. Erreicht der gesamte Lagerbestand den Min-Wert, wird eine Nachbestellung ausgelöst. Die Nachbestellmenge verfolgt den Max-Wert des neuen gesamten Lagerbestands. So ergibt sich die Nachbestellmenge aus der Differenz zwischen dem Max- und dem Min-Wert (also Max minus Min).

Ursprünglich galt die Bestellmethode über Min-/Max-Bestände als eine ziemlich statische Methode zur Lagerkontrolle, bei der sich die Min-/Max-Werte selten veränderten, wenn überhaupt einige Male im Jahr. Oft wurde die

ABC-Analyse benutzt, um das Fachpersonal auf die längere Überprüfung der „A-Artikel“ zu trainieren, die gewöhnlich mehr Aufmerksamkeit benötigen als „B-“ oder „C-Artikel“.

Dynamische Anpassung der Min-/Max-Einstellungen

Eine der häufigen Herausforderungen für Unternehmen, die ihren Bestand optimieren wollen, besteht darin, dass ihre bestehende Lagerverwaltungssoftware nicht immer fortgeschrittene und prognostizierende Logik bietet, die zur konstanten und automatischen Anpassung der Min-/Max-Werte dient. Doch das Min-/Max-System ist nicht unbedingt nutzlos. Wenn man davon aus, dass eine andere Software zur Bestandsoptimierung in der Lage ist, täglich die Min-/Max-Werte für jede SKU zu überschreiben, ist diese Methode zur Bestandskontrolle möglich.

Um einer solchen Software zu ermöglichen, die Min-/Max-Methode der Hauptsoftware auszuführen und sie zu ersetzen, können folgende Regeln genutzt werden:

- Werden keine Nachbestellungen (laut der Bestandsoptimierungssoftware) benötigt, wird die Min-Menge auf 0 oder gar -1 gesetzt, so dass keine Nachbestellungen ausgeführt werden.

- Ist die Nachbestellung einer Menge X nötig, wenn man davon ausgeht, dass der Gesamtbestand S ist, werden sowohl der Min- als auch der Max-Wert auf X+S gesetzt.

Befolgen Sie diese Regeln, funktioniert das Standard-Min-/Max-Verhalten, also

Auf Max nachbestellen, nach den Anweisungen der Bestandsoptimierungssoftware, die neben der bereits bestehenden Lagerverwaltungssoftware arbeitet.

Obwohl es etwas umständlich erscheinen kann, zwei verschiedene Softwaresysteme, einerseits für Lagerverwaltung und andererseits für die Bestandsoptimierung, zu haben, haben wir beobachtet, dass diese beiden Probleme verschiedene Ansätze benötigen. Für mehr Information, sehen Sie die Seite über

Bestandskontrolle.

Zusammenhang zu den Quantil-Reorder-Point

Quantil-Prognosen bieten eine direkte statistische Berechnung der

Reorder-Points. Aus einer Min-/Max-Bestellperspektive, müssen der Min- und der Max-Wert, wenn eine Nachbestellung benötigt wird, mit dem Wert für den Reorder-Point, der aus den Berechnungen der Quantil-Prognose entsteht, aktualisiert werden.

Doch, wenn der Min- und der Max-Wert immer gleich bleiben würden, würde dies in der Praxis zu ständigen Nachbestellungen führen, jedes Mal, wenn eine Einheit verkauft wird. Doch tatsächlich werden, außer bei Streckengeschäften, Nachbestellungen nicht direkt bei Eingang der Kundenbestellung getätigt. Vielmehr werden die Nachbestellungen nach einem bestimmten Plan getätigt.

Liegt ein Nachbestellungsplan vor, sollten die Min- und Max-Werte an den Tagen, an denen keine Nachbestellung für eine bestimmte SKU vorgesehen ist, auf null gesetzt werden. In diesen Fällen sind die Informationen bezüglich des Nachbestellungsplans in den Quantil-Prognosen direkt durch eine bestimmte Durchlaufzeit eingebaut.