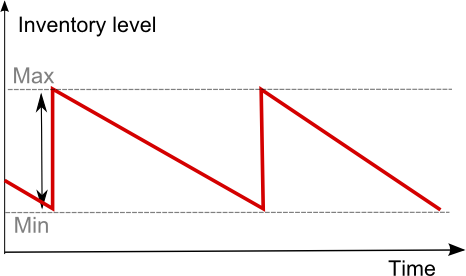

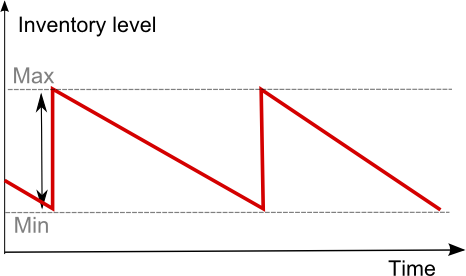

Par Joannes Vermorel, octobre 2014La méthode d'approvisionnement des stocks Min/Max est un mécanisme de réapprovisionnement basique qui est pris en charge par de nombreux ERP et logiciels dédiés à la gestion des stocks. La valeur "Min" représente le niveau de stock qui déclenche une commande pour réapprovisionner, tandis que la valeur "Max" représente la quantité de stock ciblée post-réapprovisionnement. La différence entre ces deux valeurs est souvent interprétée comme étant la

quantité économique de commande (EOQ). Même s’il s’agit là d’une méthode de gestion de stock relativement grossière, le paramétrage des valeurs Min/Max peut être ajusté dynamiquement pour permettre d'obtenir une gestion des stocks plus performante.

Un peu d’histoire

La méthode Min/Max fut l’une des premières

méthodes de réapprovisionnement automatisées utilisées dans les logiciels professionnels de gestion des stocks. L’avantage principal de cette méthode est d’être très simple à mettre en œuvre.

Cette méthode surveille le niveau de stock total du moment - c'est-à-dire, typiquement, la somme du stock disponible et du stock en cours de commande pour chaque

SKU (unité de gestion des stocks). Lorsque le stock total atteint la valeur Min, une commande de réapprovisionnement est déclenchée. La quantité commandée doit permettre au stock total d’atteindre la valeur Max (le nouveau stock total visé post-réapprovisionnement). Par conséquent, la quantité à commander est égale à la différence entre les valeurs Max et Min (i.e. Max moins Min).

A l'origine, la méthode d'approvisionnement Min/Max était considérée comme une méthode de gestion de stocks relativement statique, où les valeurs Min et Max n’étaient que peu souvent modifiées - quelques fois par an tout au plus. L’

analyse ABC était fréquemment utilisée pour encourager les responsables des stocks à réviser plus fréquemment les valeurs des articles « A », demandant plus d'attention que les articles « B » et « C ».

Ajustement dynamique des paramètres Min/Max

L’une des difficultés rencontrées par les entreprises cherchant à optimiser leurs stocks est que leur logiciel de gestion des stocks n'offre pas toujours de logique prédictive avancée ayant pour but d'adapter, en continu et de façon automatique, les valeurs Min et Max. Cependant, le système Min/Max en lui-même n’est pas bloquant. En effet, si un autre logiciel, dédié à l’optimisation des stocks, est capable de remplacer ces valeurs quotidiennement et pour chaque SKU, alors toutes les stratégies de contrôle des stocks deviennent possibles.

Pour permettre l'intervention d'un tel logiciel dédié, en remplacement de la méthode Min/Max de base, les règles ci-dessous peuvent être appliquées :

- Lorsqu'aucune commande n’est nécessaire (selon le logiciel dédié à l’optimisation des stocks), la quantité Min est fixée à 0 ou même -1, empêchant tout réapprovisionnement de se faire.

- Lorsqu’une commande de quantité X est nécessaire, en admettant que le stock total est S, alors les deux valeurs Min et Max doivent être toutes deux réglées sur X+S.

En suivant ces règles, le comportement par défaut de la méthode Min-Max, qui cherche à

réapprovisionner au maximum, suivra exactement les préconisations du logiciel d’optimisation des stocks, installé par-dessus le logiciel de gestion des stocks existant.

Il peut sembler incongru d’avoir deux logiciels différents pour la gestion du stock et son optimisation, mais nous avons pu observer que ces deux problématiques doivent être traitées très différemment. Pour plus de détails, voir notre page sur le

contrôle du stock.

Liens avec les points de commande quantiles

Les prévisions quantiles permettent des calculs statistiques directs des

points de commande. Du point de vue de la méthode Min/Max, lorsqu’un réapprovisionnement doit être fait, les deux valeurs Min et Max doivent être mises à jour avec la valeur du point de commande résultant du calcul des prévisions quantiles.

D'autre part, maintenir à égalité en permanence les valeurs Min et Max mènerait, en pratique, à un réapprovisionnement constant à chaque fois qu'un article serait vendu. Dans la réalité toutefois, sauf dans des cas d’expédition directe (drop shipping) par les fournisseurs, les réapprovisionnements ne sont pas déclenchés dans la foulée dès qu’une commande client arrive ; ils suivent un planning prédéfini.

Lorsqu’un planning de réapprovisionnement existe, cela signifie simplement que les valeurs Min/Max doivent être mises à zéro les jours où aucune commande n’est censée être passée pour une SKU donnée. Dans ce cas, les informations concernant le planning de réapprovisionnement sont directement intégrées aux prévisions quantiles lors du choix des délais de réapprovisionnement