Par Joannes Vermorel, Neil Addison, Estelle Vermorel, mai 2022Le

Co-packing ou

Copacking[a], est le processus de conditionnement qui consiste à emballer les produits ensemble. Le terme de contract packaging est aussi utilisé en anglais pour désigner les situations dans lesquelles cette action est délocalisée dans une entreprise externe, connue sous le nom de co-packer ou de contract packager. Le co-packer est alors chargé d'assembler, d'emballer, et parfois même d'entreposer et de distribuer le produit fini. Le résultat correspond à un produit ‘

prêt à être mis en rayon ‘ pour la vente au détail. Cependant, le co-packing est en grande partie réalisé en interne par des entreprises qui opèrent à grande échelle, via des unités commerciales spécifiquement dédiées à cela.

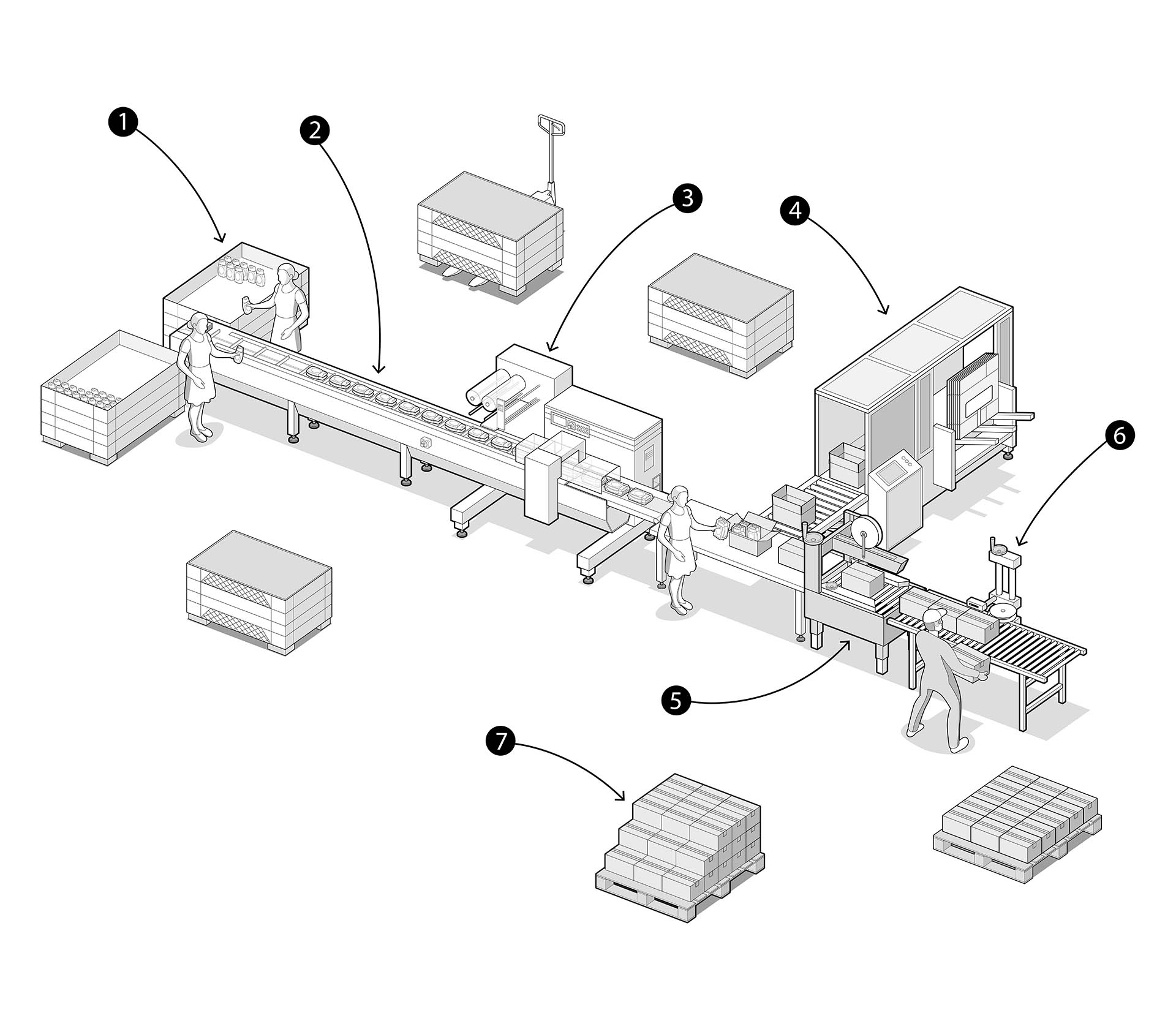

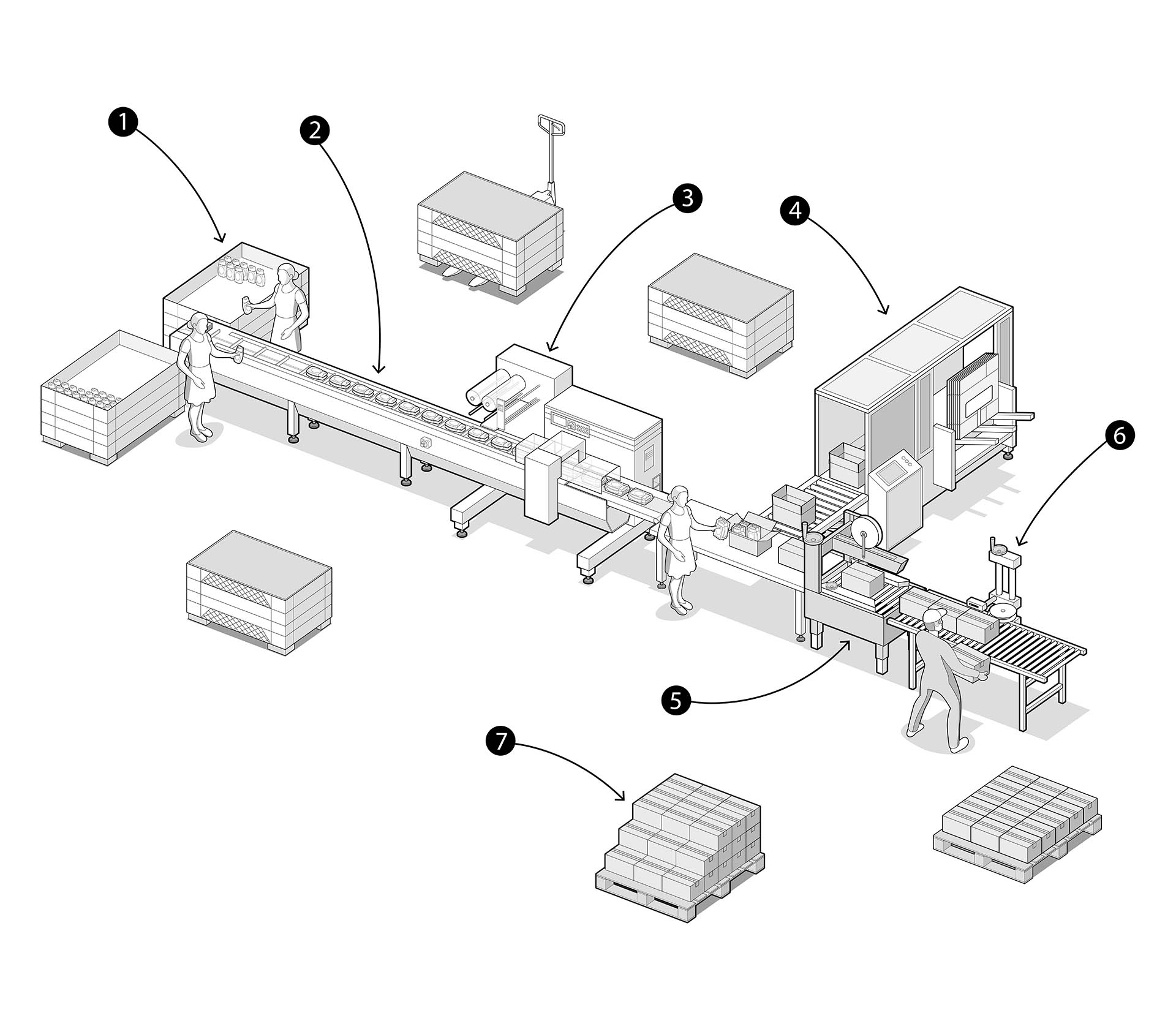

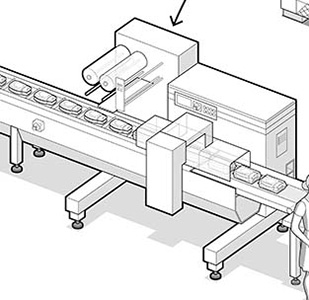

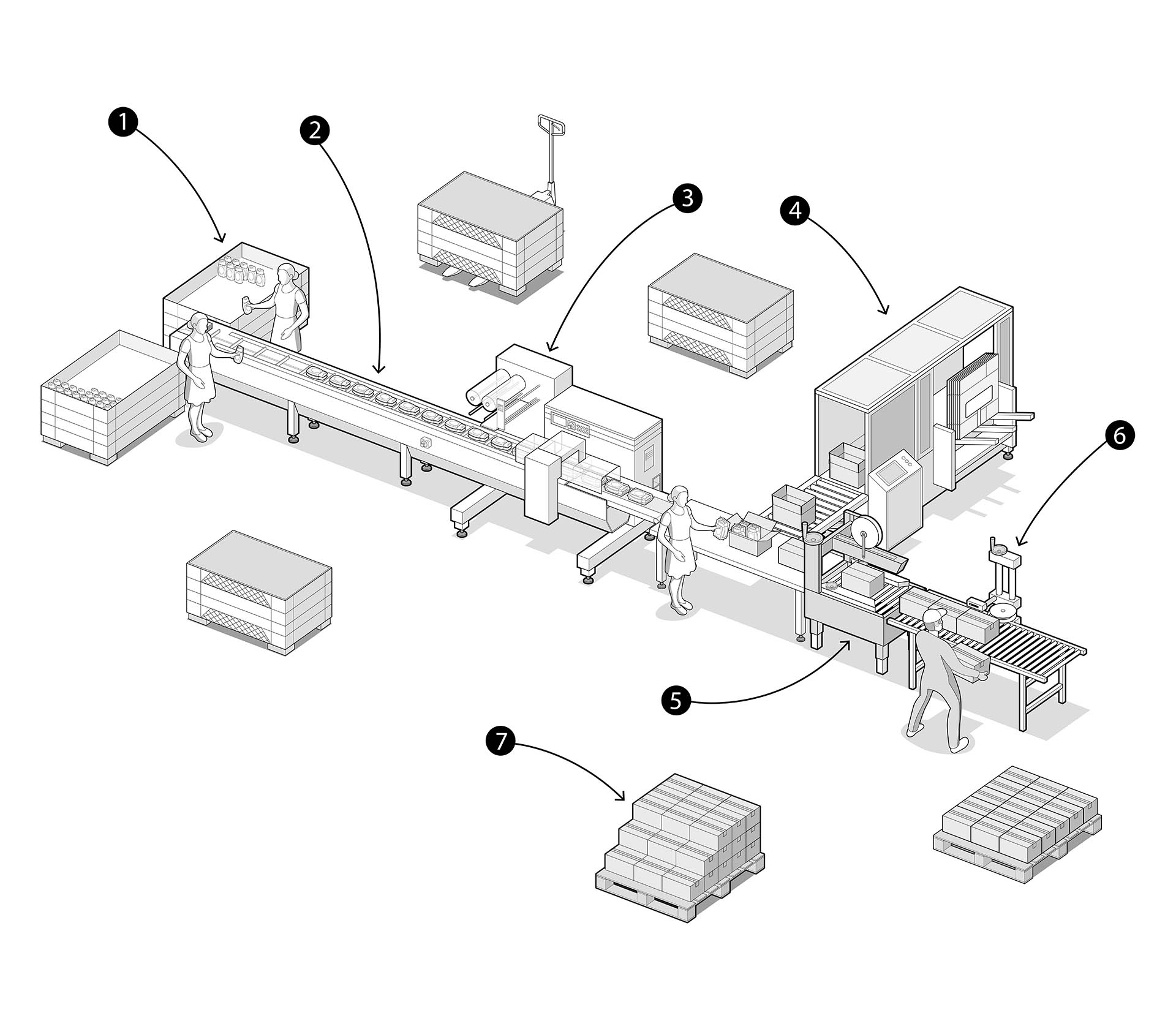

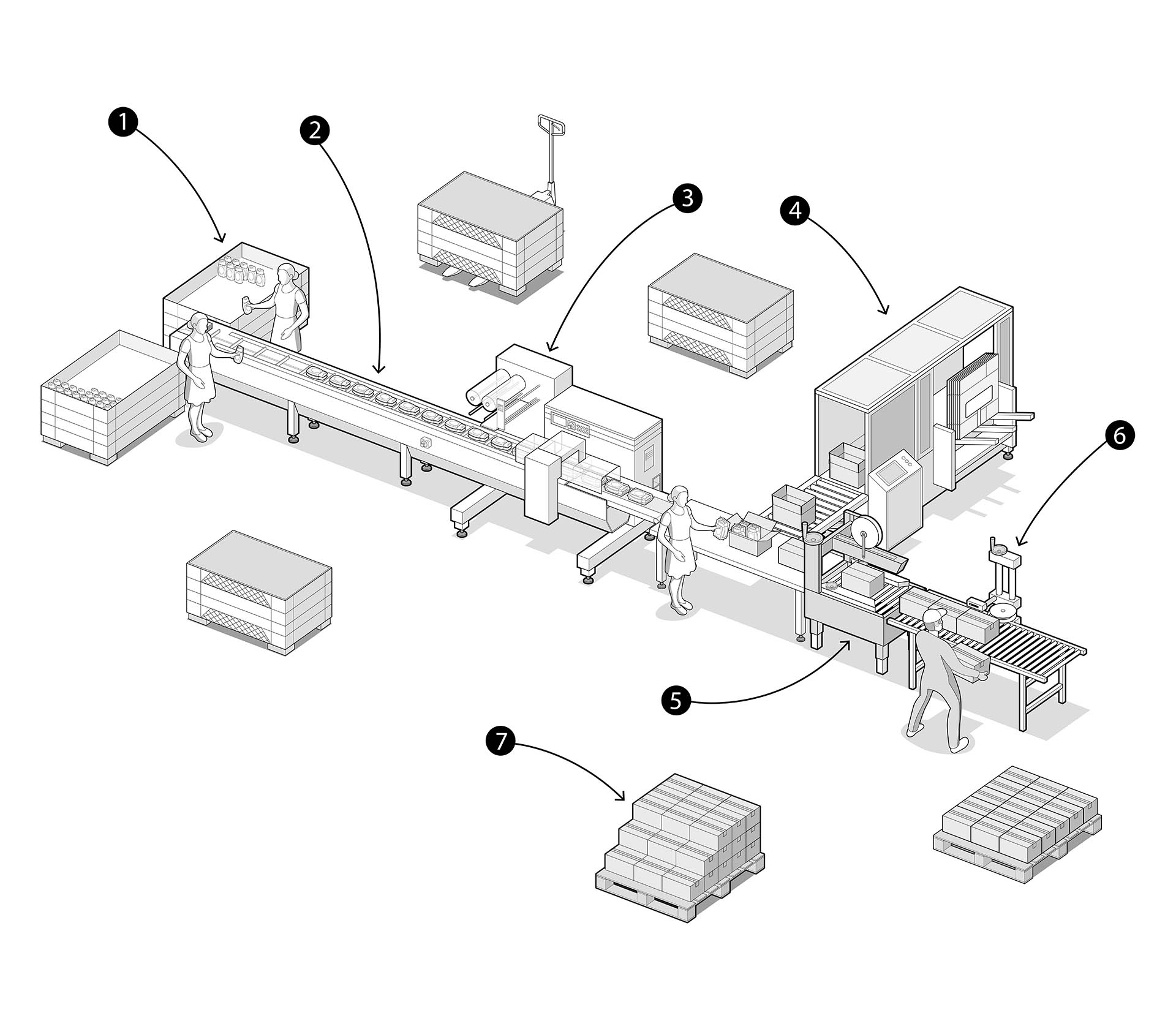

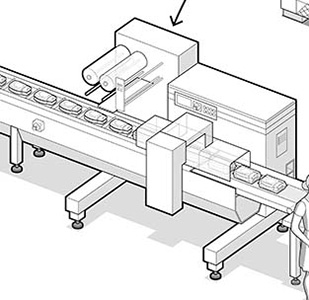

Illustration 1: Une chaîne de production de co-packing faisant la démonstration des étapes individuelles au sein du processus de co-packing, ainsi que des machines utilisées. (1) Caisses-palettes entrantes. (2) Système de tapis roulant. (3) Fardeleuse et tunnel de rétraction thermique. (4) Machine de formation des boîtes. (5) Machine de fermeture des boîtes. (6) Imprimante-applicateur d'étiquette. (7) Palettes en bois sortantes. Plus de détails concernant les étapes individuelles peuvent être trouvés ci-dessous.

Deux perspectives bien distinctes font partie du co-packing : le marketing et la logistique. En termes de marketing, le co-packing permet d'accroître la visibilité des produits grâce à des emballages saisonniers, des lots promotionnels, des multipacks, ou de présenter un produit majeur en incluant un échantillon. Le co-packing est au cœur de certains nouveaux marchés, comme la tendance récente des boîtes d'abonnement (par exemple une sélection mensuelle de produits de beauté, de vêtements, de choses à faire soi-même, etc.). En termes de logistique, le co-packing peut permettre de réduire les délais, de faciliter la logistique de mise en rayon des produits directement à partir des palettes, et peut également permettre, notamment lorsqu'il est externalisé des pure players, d'éviter tout un lot de complexités.

Les hypermarchés qui vendent de la marchandise générale sont les principaux consommateurs du co-packing (majoritairement réalisé en interne par la filiale de l'hypermarché), mais le co-packing est également très répandu au sein de nombreuses verticales, comme les secteurs des produits de beauté et cosmétiques, des produits médicinaux et pharmaceutiques, ou encore des produits alimentaires et boissons, entre autres. Le marché mondial du co-packing est en pleine croissance, il valait environ 50 milliards de dollars en 2020, et devrait presque doubler d'ici 2026.

[1] Cette tendance a aussi été très encouragée par la pandémie du Covid-19, qui a permis à ce marché de prospérer.

Du conditionnement

clés en main au conditionnement

à façon, les services proposés par le co-packing sont relativement variés. Les services proposés par des fournisseurs spécialisés en co-packing peuvent être assez étendus, allant de la conception de l'emballage (qu'il s'agisse de blisters, d'emballages rétractables, d'emballages de distribution liquide, etc.) à la stratification, en passant par le pliage de prospectus, l'impression et la fixation d'étiquettes ou de codes barre sur des produits, le remplissage sec / liquide, ou le kitting).

Marketing et notoriété de la marque

Illustration 2 : Une structure de co-pack autonome (à droite) qui présente des produits cosmétiques vendus individuellement, comme du vernis à ongles.

Les objectifs principaux du co-packing sont de permettre à la marque de gagner en notoriété, et de conquérir des parts de marché. Le but est toujours d'assurer une meilleure exposition des produits, pour permettre ce que les professionnels du marketings aiment appeler "une expérience client unique", afin de donner au produit plus de visibilité, ou d'inciter les consommateurs à redécouvrir un produit. De cette façon, deux catégories principales du co-packing peuvent être distinguées.

Dans la première catégorie du co-packing, les produits sont emballés ensemble dans les bâtiments du co-packer, avant d'être distribués au magasin de vente au détail dans un emballage dit

prêt à être mis en rayon (ou

prêt à la vente au détail), dans lequel les articles seront vendus individuellement. Cela s'avère particulièrement utile lorsqu'il s'agit de co-packing saisonnier, qui donne l'opportunité de réaliser une présentation spéciale des produits. Une illustration de cela pourrait inclure une unité autonome pour Pâques composée d'un présentoir qui représenterait une petite ferme ayant en son cœur un assortiment d'œufs de Pâques en chocolat (qui peuvent eux-mêmes être emballés). L'ensemble de cette unité serait expédiée en une seule pièce et présentée telle quelle, et les consommateurs pourront ensuite acheter un produit venu de cette unité. L'avantage serait ici de faciliter la présentation des produits dans le magasin, et de produire un effet spécial au sein du magasin pour attirer davantage les clients. Cela peut être utilisé pour le packaging saisonnier, ou pour des promotions spéciales, avec parfois des présentations relativement larges (comme des gondoles

[b], des arches, etc.)

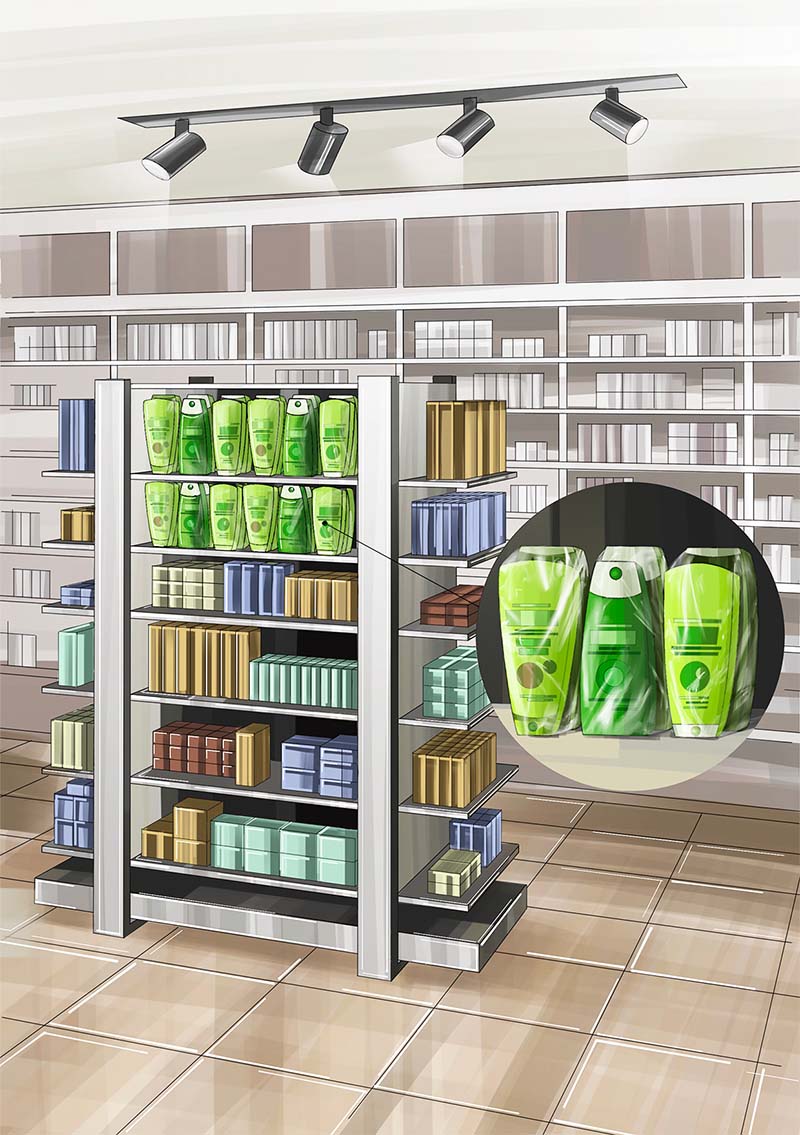

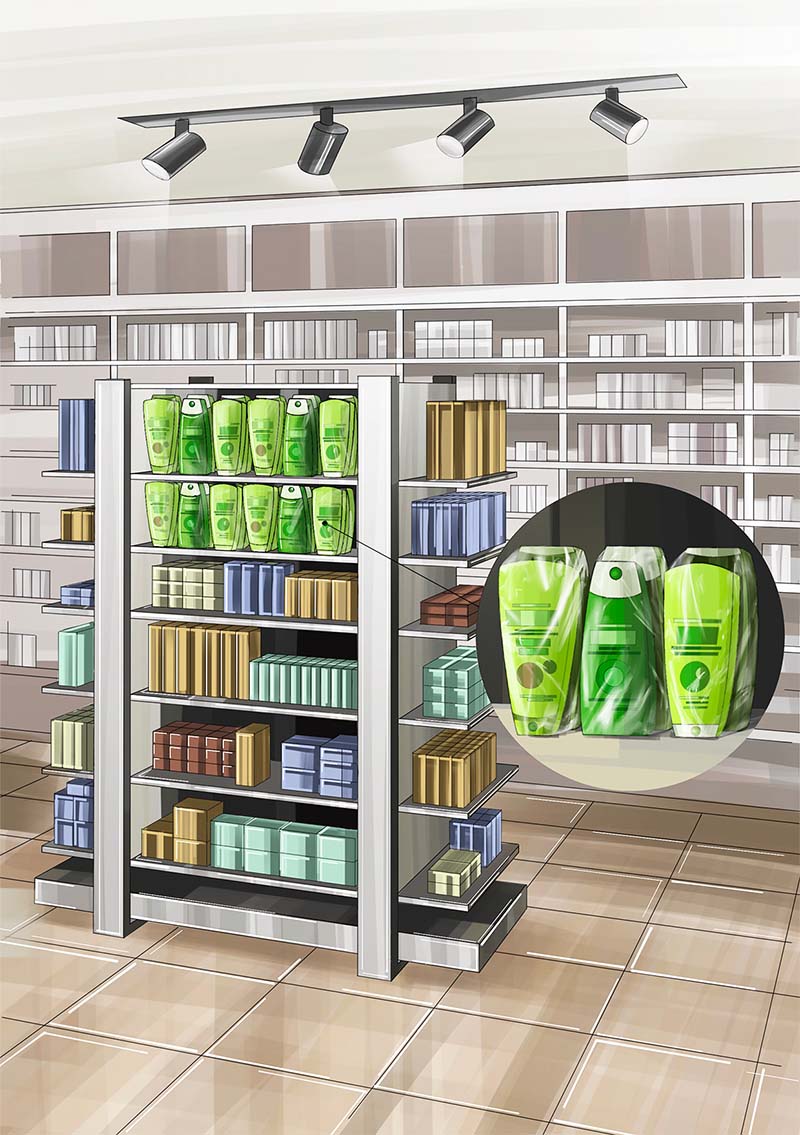

Illustration 3 : Un co-pack sur la gondole d'un vendeur au détail, qui consiste en une bouteille de shampoing et une bouteille d'après-shampoing emballées dans un manchon en plastique rétractable.

Dans la seconde catégorie du co-packing, les produits sont assemblés en un seul

paquet ou kit, mais ne peuvent être séparés (comme par exemple une boîte à outils avec des tournevis, des pinces, etc., un lot de bouteilles de shampoing avec une offre spéciale trois pour le prix de deux, etc.). Ce type de lot peut être trouvé toute l'année, et représente la méthode de co-packing la plus répandue. Il s'agit du plus communément utilisé pour les soldes promotionnelles de divers produits du même lot, qui se transforment en une vente unique à l'aide d'un code-barre unique. Cela requiert aussi souvent d'imprimer l'offre promotionnelle sur des autocollants ou autres matériaux marketing. Cela peut aider à écouler du surstock, ou tout simplement à rafraîchir l'image d'un produit en renouvelant son attractivité. Un nouvel emballage peut offrir l'opportunité au consommateur de “

redécouvrir ” le produit.

Le co-packing est un outil avantageux, non seulement pour améliorer la visibilité du produit et de la marque pour les produits existants, mais également pour aider à mettre en avant un nouveau produit. Par exemple, cela peut se faire à l'aider d'échantillons joins à un produit qui fonctionne bien, comme un petit format de crème hydratante offerte avec une bouteille de sérum pour le visage. Cela permet d'accroître la visibilité en permettant au consommateur de tester un nouveau produit, sans avoir besoin de réaliser un investissement supplémentaire. Cela offre également l'opportunité pour le fabricant de réduire les risques financiers auxquels l'entreprise est exposée. Les produits d'une certaine quantité peuvent être élaborés et testés sans avoir à investir de larges sommes d'argent en infrastructures, équipements, ou employés, ce qui est d'autant plus vrai si le co-packing est délocalisé. Une fois que le produit a du succès, le fabricant peut prendre la décision de réaliser un investissement plus conséquent. Ce test, connu sous le nom d'

essai de ligne, est tout d'abord utile pour un petit échantillon, mais peut aussi s'avérer bénéfique pour les produits d'une série de production limitée.

Logistique et réduction des coûts

Il existe également des avantages en termes de délais et de réduction des coûts. Les ingrédients ou parties du futur co-package peuvent être expédiés d'une manière optimale par divers fournisseurs à une infrastructure de co-packing où les futurs produits finis seront assemblés. Les réductions de coûts viennent de la réduction des coûts de fret et de transport : déplacer des produits entre les entrepôts lors du packaging et de la distribution peut faire gonfler la facture de fret de près de 40%.

[2] Déléguer le co-packing à une infrastructure dédiée, plutôt que de le faire au niveau du magasin, peut permettre de manière évidente d'optimiser les coûts en termes de main-d'œuvre et d'économie de place dans l'entrepôt, etc. En outre, faire en sorte que les produits du co-pack soient

prêts à mettre en rayon peut permettre un gain de temps logistique considérable pour les magasins.

De surcroît, le co-packing peut être totalement délocalisé. Les co-packers externes ont déjà les infrastructures en place en termes de personnel, d'équipement, et d'expertise, ce qui signifie que le fabricant ou le détaillant n'a pas besoin d'investir dans des machines de packaging, ou encore de personnel dédié et formé. Pour les entreprises qui n'opèrent pas à grande échelle, on estime que les coûts opérationnels peuvent être réduits jusqu'à 7 à 9% en délocalisant les activités de packaging auprès de packagers contractuels par le biais de réduction des coûts associés aux machines et à la main-d'œuvre.

[1]Faire fonctionner et superviser une infrastructure de co-packing nécessite un certain dévouement qui prend du temps, et un point de friction supplémentaire est introduit là où l'entreprise doit gérer une équipe supplémentaire avec un nombre de processus supplémentaire. Avoir recours à un co-packer pour superviser ce processus permettra à l'entreprise de se concentrer davantage sur les autres aspects commerciaux, comme le marketing des produits. Les co-packers possèderont souvent les infrastructure permettant de stocker les composants, les ingrédients, et les produits finis, ainsi que les infrastructures d'expédition et de distribution. L'expertise professionnelle et les ressources s'étendent bien au-delà des équipements internes et du personnel nécessaire, puisque les co-packers auront connaissance des exigences réglementaires et la traçabilité des produits, ce qui peut être particulièrement important dans les secteurs alimentaire, des boissons, ou des cosmétiques, qui font souvent face à des exigences réglementaires strictes. Par ailleurs, ces exigences peuvent changer régulièrement et rapidement, ce qui les rend difficile à suivre pour des acteurs de plus petite taille.

Détails de la chaîne de co-packing

Illustration 4 : Une chaîne de production de co-packing.

Une chaîne de production de co-packing inclue diverses étapes et diverses machines individuelles. Ces machines sont relativement peu sophistiquées, et peuvent être achetées à faible coût, ou même louées si une flexibilité plus importante est requise. Les appareils individuels seront souvent montés sur des roulettes, ce qui signifie que déplacer et mettre en place la chaîne de co-packing peut être rapide et facile. Moult employés seront également nécessaires pour les étapes manuelles que cela implique, ce qui consiste généralement à déplacer les produits ou les co-packs terminés.

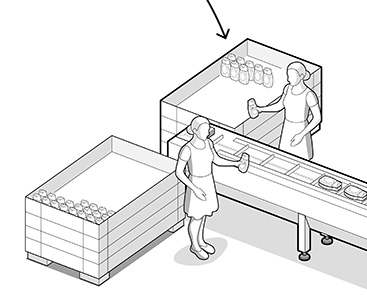

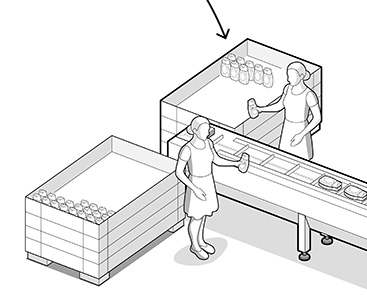

Caisses-palettes entrantes – Les produits sont placés dans des

caisses-palettes (voir l'illustration 5), qui ne doivent pas être confondues avec les palettes en bois classiques, par l'entreprise de biens de consommation à rotation rapide (PCG) dans son infrastructure de production. Ces caisses sont souvent en plastique et peuvent être empilées lorsqu'elles sont entièrement chargées, ce qui permet une économie d'espace au sein de l'entrepôt, et peuvent être déplacées facilement vers la chaîne de co-packing.

Système de tapis roulant – Un employé arrangera manuellement les produits individuels dans un paquet, et les placera sur le tapis roulant. Les produits seront ensuite déplacés vers la prochaine machine en vue d'être emballés sous film rétractable.

Illustration 5 : Caisses-palettes entrantes remplies d'articles individuels.

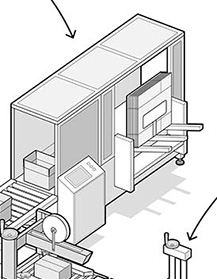

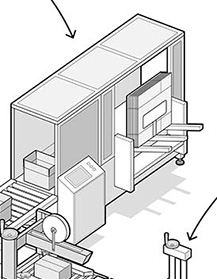

Fardeleuse et

tunnel de rétraction thermique – Les produits approchent la fardeleuse et sont emballés dans le matériau de rétraction, habituellement du polyéthylène basse densité (PEBD). Cet exemple (voir l'illustration 6) présente deux rouleaux de PEBD, même si seul un rouleau est aussi possible. Le matériau de rétraction est ensuite coupé, à l'aide d'une trancheuse chaude ou froide. Les produits groupés passent ensuite dans le tunnel de rétraction thermique, ce qui fait que le PEBD se contracte et épouse étroitement les contours des produits. Ce processus peut fonctionner de diverses façons, notamment par infrarouge et par vapeur, mais la façon la plus répandue est par tunnel de rétraction à recirculation. Dans ce cas, les éléments chauffants ordinaires sont utilisés avec des ventilateurs électriques pour faire recirculer l'air chaud.

Illustration 6 : Une fardeleuse et un tunnel de rétraction thermique.

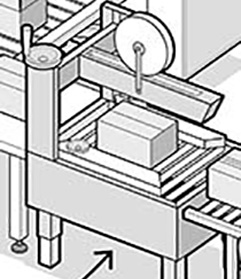

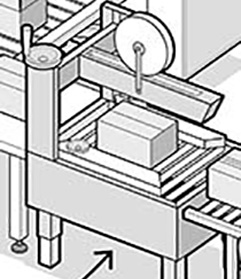

Machine à former les boîtes – Des feuilles plates de carton prédécoupé sont insérées dans cette machine (voir l'illustration 7) puis pliées dans la forme souhaitée. Il est aussi possible de découper davantage, de percer, et de coller le carton. Ces machines sont placées en perpendiculaire de la chaîne de production et déplacent les boîtes achevées vers le tapis roulant principal. Un autre employé placera ensuite les co-packs emballés sous film rétractable dans la boîte, qui sera ensuite prête à la vente. Les co-packs multiples sont souvent emballés dans la même boîte, ce qui signifie que le détaillant doit acheter une grande quantité de produits, ce qui équivaut généralement à plusieurs semaines de consommation. Le détaillant n'est alors plus incité à diviser le co-pack si des promotions sont mises en place, comme une promotion du type "Un produit acheté, l'autre à moins 50%", ce qui lui procure un avantage financier. Afin d'écouler rapidement ce qui représente un surstock, le détaillant sera dans l'obligation de garder les produits dans leur forme de co-pack avec la promotion prévue. Cela présente l'avantage supplémentaire d'accroître la visibilité de la marque du fabricant sur les rayons du détaillant, au détriment de ses concurrents.

Illustration 8 : Une machine à sceller des boîtes.

Illustration 7 : Une machine à former des boîtes.

Machine à sceller des boîtes – Parfois connu sous le nom de machine à sceller des cartons (voir l'illustration 8), cet appareil ferme rapidement et efficacement le couvercle de la boîte, et colle du ruban adhésif sur les rabats de la boîte lors de son passage. Ces machines sont ajustables, parfois automatiquement, pour s'adapter aux diverses tailles que peuvent avoir les boîtes.

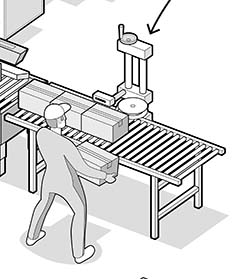

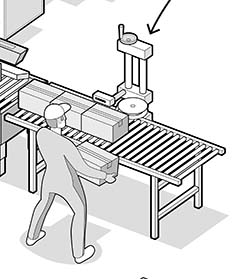

Imprimante-applicateur d'étiquette – Un système d'impression et application, parfois appelé applicateur d'étiquettes à essuyer (voir l'illustration 9), est une machine fréquemment utilisée pour le co-packing. Une seule machine peut imprimer une étiquette adhésive et la coller sur les boîtes lors de leur passage. Cette étiquette contient généralement les informations de code-barre et d'expédition. Afin d'éviter la déformation de l'étiquette, ce type de machine nécessite une synchronisation de la vitesse entre le tapis roulant et la machine d'impression de l'étiquette. Une fois l'étiquette collée, la boîte avancera sur un tapis roulant à gravité.

Illustration 9 : Employé d'usine retirant une boîte de l'imprimante-applicateur d'étiquette.

Palettes en bois sortantes – Une fois les boîtes remplies avec les co-packs, scellées, et étiquetées, la dernière étape sera réalisée manuellement par un autre employé, qui chargera les boîtes sur les palettes en bois peu coûteuses, réutilisables, et réparables. Elles sont ensuite prêtes à être expédiées au détaillant.

L'intégration du co-packing dans la Supply Chain

Une pratique qui se répand

Le marché mondial de contract packaging valait 26,54 milliards de dollars en 2016, et a atteint les 49,89 milliards de dollars en 2020, avec la prévision de représenter 47,28 milliards de dollars en 2022

[3] et 89,74 milliards de dollars d'ici 2026, ce qui représente un taux de croissance annuel composé (TCAT) d'environ 10,18% entre 2021 et 2026.

[1] A lui seul, le marché nord-américain de co-packing devrait atteindre les 16,35 milliards de dollars d'ici la fin de l'année 2022.

[4] En Europe, selon la

European Co-Packers Association (ECPA), 81% des co-packers ont connu une croissance entre 2016 et 2018, et 30% d'entre-eux prévoient d'investir dans diverses chaînes de packaging dans les trois années à venir.

[5]Le marché du co-packing est relativement fragmenté, car les infrastructures de co-packing n'ont pas besoin de faire l'objet de gros investissements pour être mises en place, raison pour laquelle il existe de nombreux acteurs de petite taille. Par exemple, on compte environ 1000 co-packers actifs en Europe.

[5] Il est probable qu'une consolidation aie lieu dans les années à venir, puisque les meilleurs co-packers proposeront de plus en plus d'interfaces de programmation d'applications (API)

[c] pour une intégration numérique au sein de la supply chain. Par opposition aux coûts d'investissement physique minimes que le co-packing implique, les co-packers numériques du futur investiront probablement des sommes d'argent significatives dans l'achat d'infrastructures numériques et de logiciels.

Choisir son co-packer

Les services de co-packing peuvent être subdivisés en sous-catégories, ce qui peut simplifier la sélection. Certains co-packers reçoivent les précisions (c'est-à-dire une formule ou une recette) et l'emballage personnalisé de la part de l'entreprise de PCG ou du détaillant, ce qui est connu sous le nom de

conditionnement à façon. Un co-packer de ce type recevra tout de l'entreprise, y compris les précisions, les ingrédients ou composants, et l'emballage, mais celui-ci fournira les machines et la main d'œuvre.

Par opposition à cette sous-catégorie, les co-packers de

conditionnement clés en main ont la responsabilité de fabriquer le produit dans son entier. La conception de l'emballage peut donc être totalement confiée au co-packer. Cette solution est plus couramment proposée pour les structures complexes ou impressionnantes de co-packing. par exemple, un mini chalet d'hiver dans un hypermarché. Les co-packers de marques de distributeur peuvent également proposer leur propre formule, mais laisser le fabricant coller ses propres étiquettes sur le produit final.

Enfin, il existe des contract packagers qui ne s'occupent que de l'emballage secondaire (par exemple, une bouteille de shampoing et une bouteille d'après-shampoing emballées dans un manchon).

Le choix du co-packer dépend également de la localisation, des régulations, des certifications (notamment pour la nourriture et les produits périssables, qui peuvent exiger un stockage ou des conditions de transport particuliers), des délais de livraison proposés, et, comme pour de nombreuses entreprises, des

quantités minimales de commande (MOQ).

Comment Lokad peut vous aider

Le co-packing est très souvent utilisé, et ce pour une bonne raison, mais celui-ci représente un cadeau empoisonné en ce qui concerne la supply chain. Bien qu'il aie des avantages, le co-packing crée des problèmes analytiques vis-à-vis du réapprovisionnement du stock, et ce à la fois au niveau du magasin et au niveau de l'entrepôt.

Lorsqu'il s'agit de co-packages où les articles peuvent être vendus séparément, la granularité élevée du réapprovisionnement complexifie la qualité du service. Une variété de produits est poussée vers le magasin en un ensemble, mais, au sein de cet ensemble, les articles les plus populaires seront achetés plus fréquemment, laissant le reste partiellement vide. Prenons l'exemple d'un co-pack fait de tasses sur lesquelles sont imprimés des prénoms individuels : la structure en elle-même est achetée par le détaillant dans son ensemble, mais, à l'intérieur, les prénoms ’

Michel’ et ’

Marie’ seront rapidement vendus, laissant potentiellement derrière eux les prénoms ’

Jeane’ et ’

Stéphane’. Au final, cela peut porter atteinte à la qualité du présentoir tel qu'il est perçu par les consommateurs, et peut aussi créer des frustrations si ceux-ci aiment le produit mais ne trouvent pas leur prénom. Cela illustre le fait que le co-packing doit être équilibré, afin que tous les produits soient vendus à peu près en même temps, ce qui signifie que la structure co-pack peut être retirée du magasin à la fin de la saison ou des soldes.

Lorsqu'il s'agit de co-packages où les articles ne peuvent être vendus séparément, il faut relever un tout autre défi. Dans ce cas-là, le fabricant ou le détaillant peut modifier le contenu du paquet comme bon lui semble. La tentation est alors grande d'ajuster la commande en fonction du stock actuel, voire potentiellement d'utiliser davantage un produit en particulier pour se débarrasser du surstock. Prenons l'exemple d'un plateau de fromage : si le fabricant a trop de Brie, il peut être tenté de modifier le paquet pour que celui-ci comprenne 40% de ce fromage. Du point de vue du détaillant, cela peut paraître être une bonne affaire, mais rend en réalité le plateau moins attractif aux yeux du consommateur qui chercherait plus de variété. On peut dire la même chose des paquets qui contiennent des produits ayant différentes dates de péremption. Les consommateurs n'aiment pas le déséquilibre. Le co-packing doit être utilisé en gardant à l'esprit l'objectif d'équilibrer le stock. Pousser un peu plus pour écouler les excès ne pose pas de problème, mais doit toujours se faire de façon modérée, afin de ne pas être perçu péjorativement par le client.

Ces problèmes, par nature statistiques et analytiques, sont particulièrement difficiles à régler dans le cas des systèmes de point de vente (POS - point of sale),

des systèmes de planification des ressources d'entreprise (ERP), et des systèmes de gestion d'entrepôt (WMS - warehouse management system), mais c'est là que Lokad intervient. L'approche programmatique de Lokad, et la flexibilité qu'offre Envision peuvent aider à trouver l'équilibre recherché. Cela réduit la probabilité de faire face à des problèmes relatifs à la qualité du service en ce qui concerne le premier type de co-packing, et permet de trouver le bon équilibre pour le second type, tirant au maximum parti du stock disponible, et prenant en compte les différentes dates de péremption. Tout cela est réalisable tout en maintenant un degré d'attractivité.

Références bibliographiques

1. Contract Packaging Market – Growth, Trends, Covid-19 Impact, and Forecasts (2022 - 2027), Mordor Intelligence

2. Co-packing: The complete guide, Bennet (Retrieved May 2022 from bpkc.com)

3. Global Contract Packaging market – By Packaging, End Users, Regions – Market Size, Demand Forecasts, Industry Trends and Updates (2016-2022), Research and Markets

4. North America Contract Packaging Market – By Services, Vertical, Country, Trends, Forecasts (2017-2022), Mordor Intelligence

5. European Co-Packers Association (ECPA) market report 2021

a. Les deux orthographes sont utilisées, néanmoins, la tendance actuelle est d'utiliser le terme sans trait d'union, probablement suite à une poussée marketing émergente et non-concertée des co-packers.

b. Une gondole, dans le contexte d'un supermarché, est une structure autonome utilisée par les détaillants pour présenter les produits, elle se trouve généralement au bout d'une allée. Les co-packs sont souvent stockés sur des gondoles.

c. Une interface de programmation d'applications (API) est une forme d'interface logicielle qui facilite une connexion entre les ordinateurs et les programmes informatiques.