Von Joannes Vermorel, Neil Addison, Estelle Vermorel, Mai 2022Copacking, auch

Co-Packing[a] ist ein Prozess, mit dem Produkte zusammen ge- bzw. verpackt werden. Der Begriff Contract Packaging wird für das Outsourcen dieser Tätigkeit auf einen externen Dienstleister, den Co-Packer (auch Copacker, Contract Packager oder Kontraktpacker) genutzt. Der Co-Packer wird mit der Konfektionierung, der Verpackung und teilweise sogar mit der Lagerung und dem Transport des fertigen Produkts beauftragt. Geliefert wird ein ‘

regalfertiges’ Produkt, das der Einzelhändler verkaufen kann. Doch das Co-Packing wird meist von Großunternehmen mit spezifischen Abteilungen hierfür übernommen.

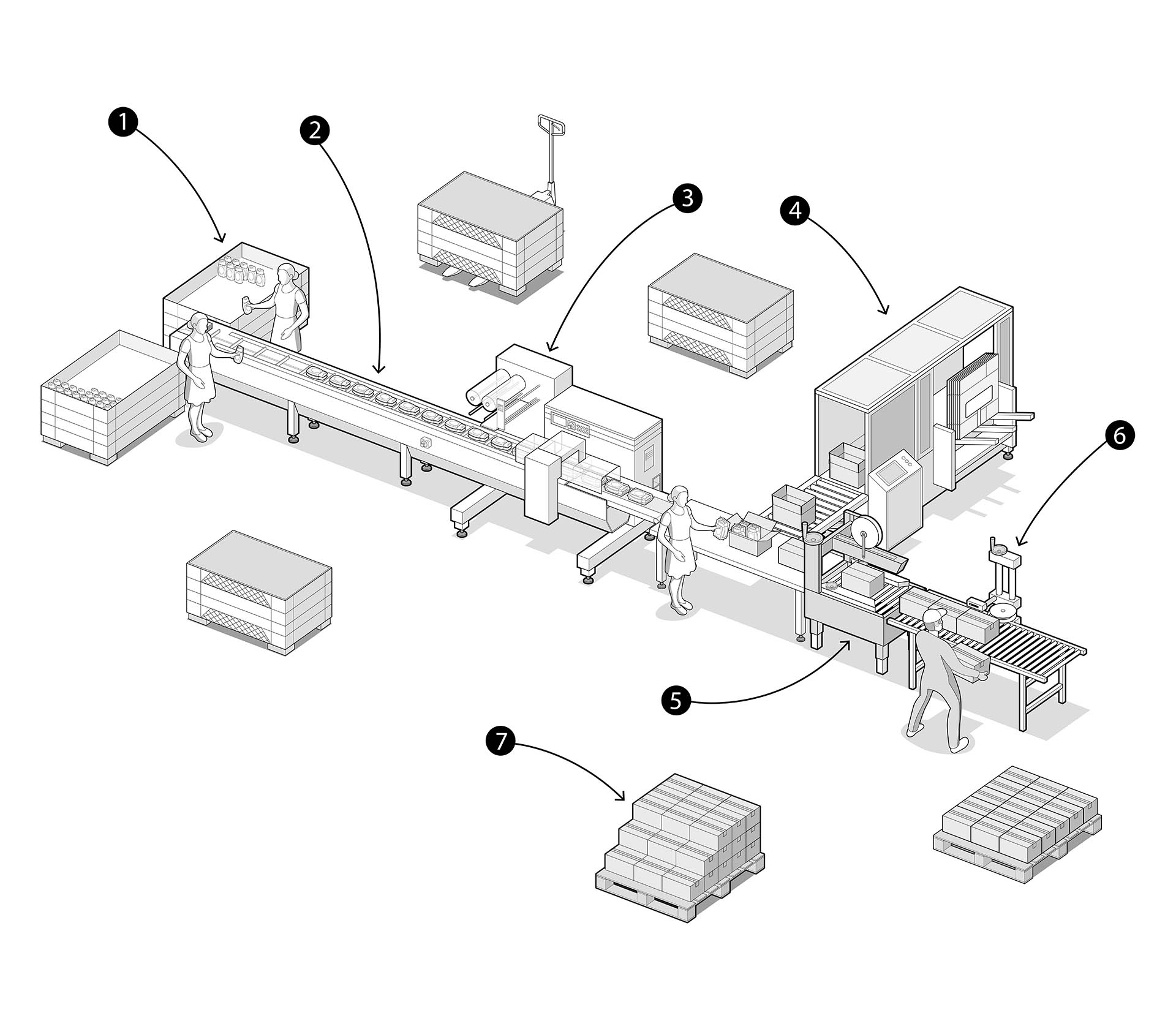

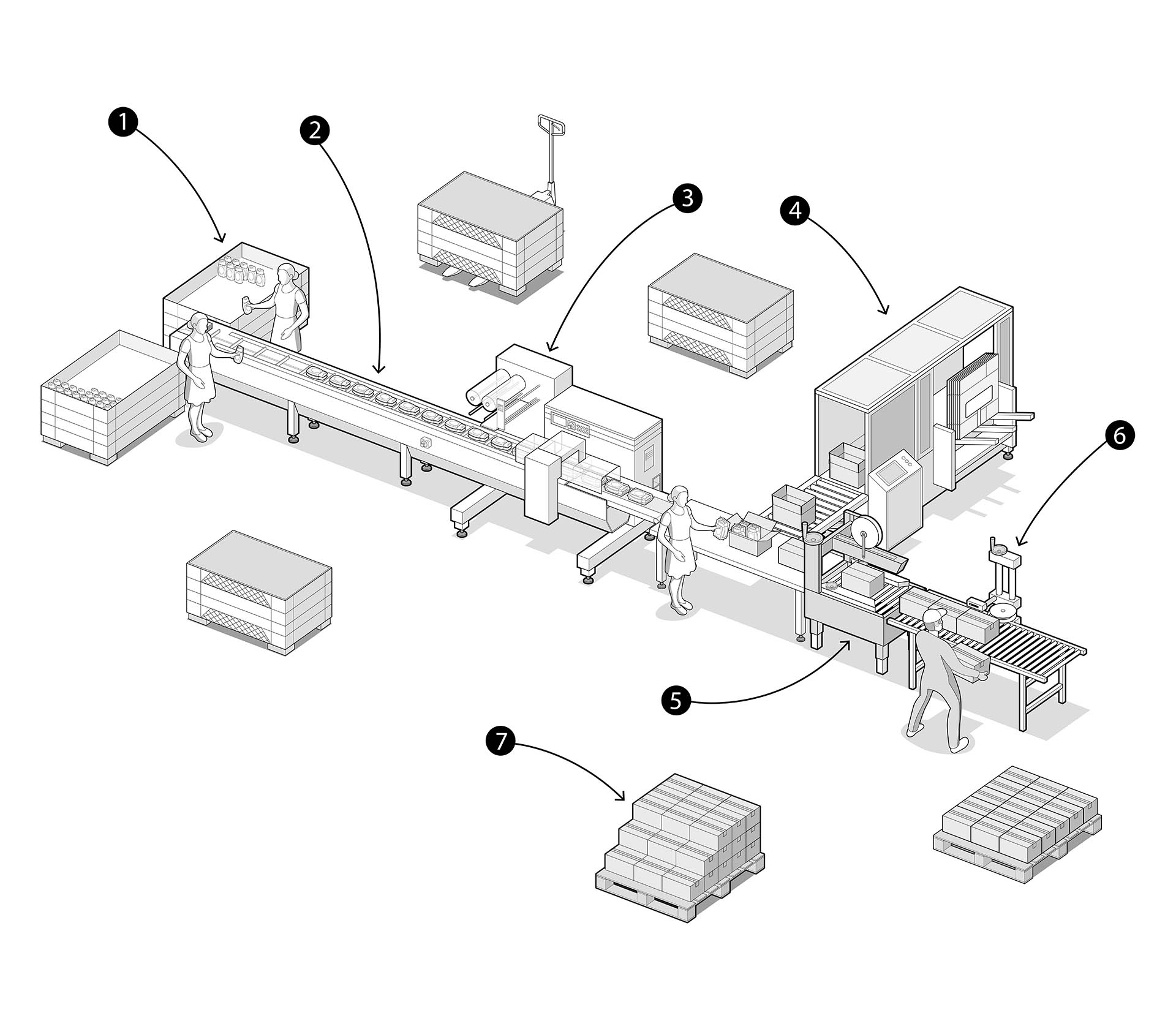

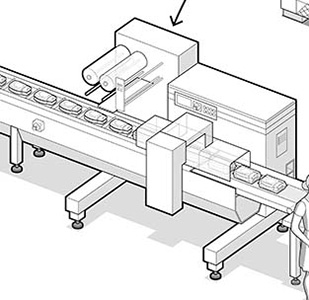

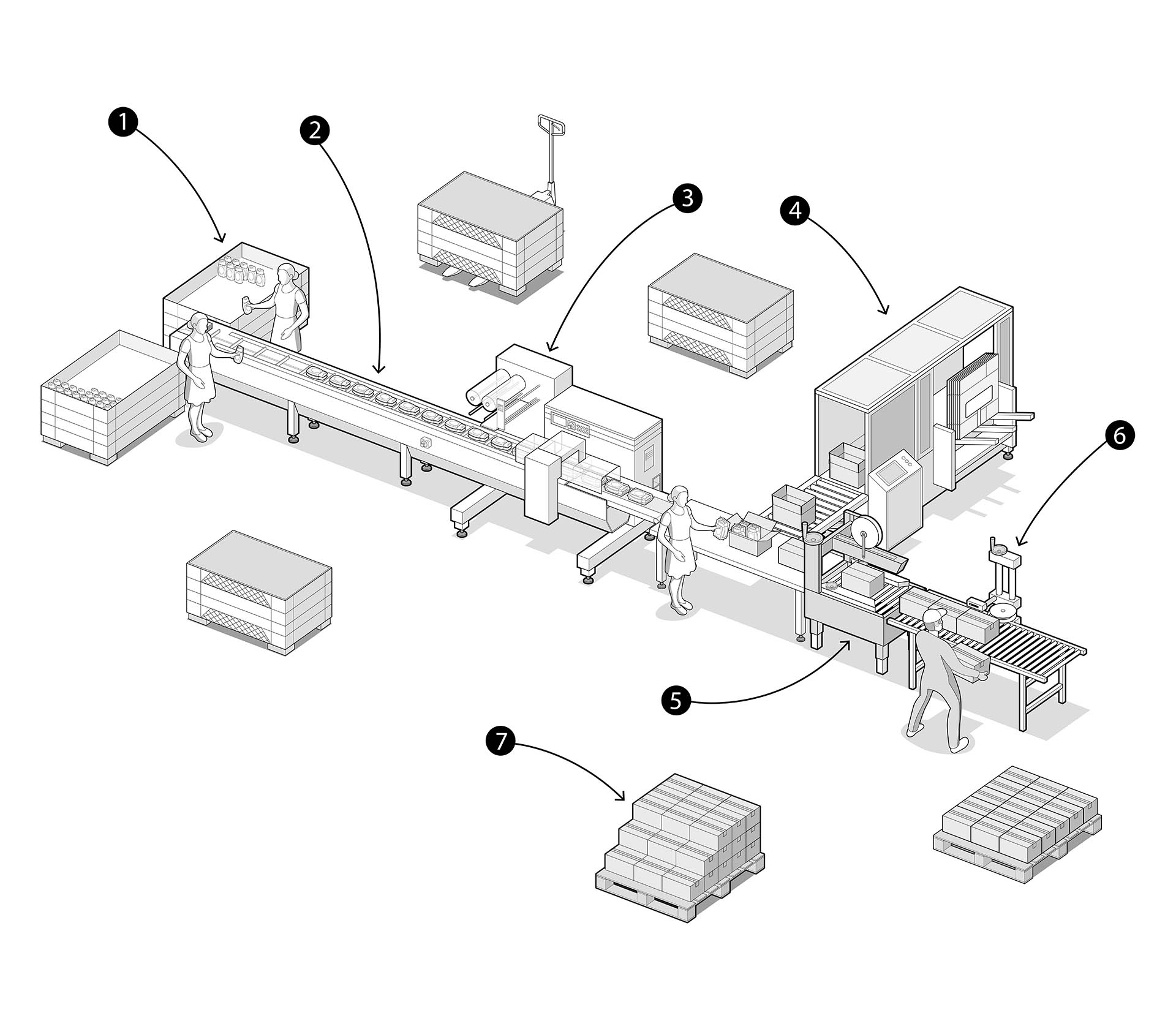

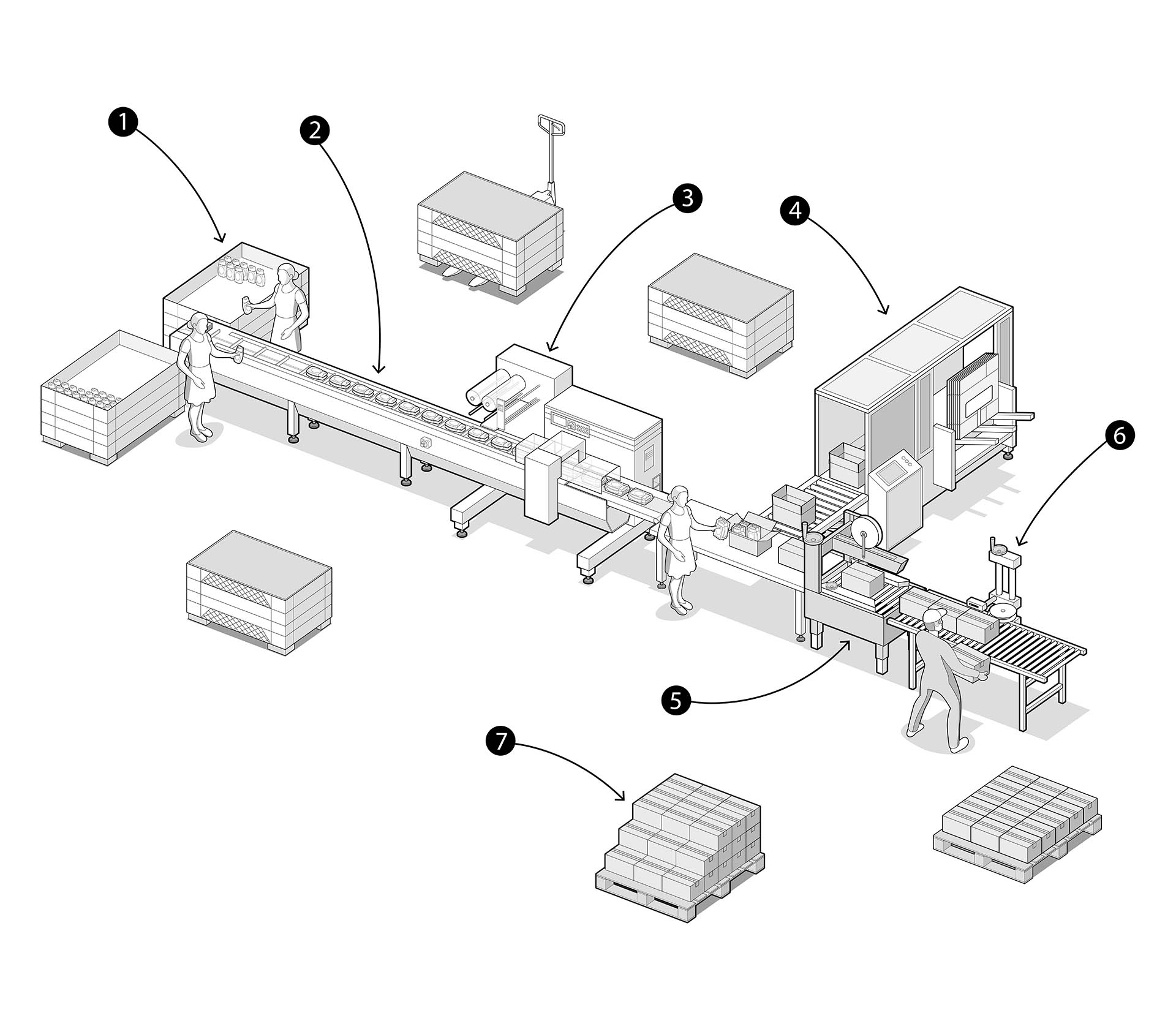

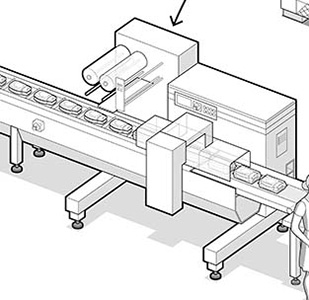

Abbildung 1: Eine Produktionslinie für Co-Packing zur Veranschaulichung der einzelnen Schritte im Co-Packing-Prozess und der eingesetzten Maschinen. (1) Eingegangene Palettencontainer, (2) Förderbandsystem, (3) Schrumpfverpackungsmaschine und Schrumpftunnel, (4) Karton-Aufrichtmaschine, (5) Kartonverschließmaschine, (6) Etikettenspender, (7) Ausgehende Holzpaletten. Weiter unten finden Sie nähere Informationen zu den einzelnen Schritten.

Co-Packing kann aus zwei unterschiedlichen Perspektiven betrachtet werden: Marketing und Logistik. Was das Marketing betrifft, trägt es zu einer verbesserten Sichtbarkeit der Produkte bei, etwa durch saisonale Verpackungen, Aktionsverpackungen, Multipacks oder Produkte, die mit Proben eines anderen Produkts verpackt werden. Co-Packing ist auf manchen neuen Märkten Dreh- und Angelpunkt, wie etwa beim aufkommenden Trend der Paket-Abos (z. B. monatliche Auswahl an Kosmetika, Kleidung, DIY-Kits, etc.). Was die Logistik betrifft, kann das Co-Packing zu kürzeren Durchlaufzeiten führen, die Logistik vereinfachen, indem Produkte direkt von der Palette ins Regal gelangen, und, insbesondere wenn spezialisierte Fachleute beauftragt werden, eine ganze Reihe komplexer Fälle vermeiden.

Großflächenmärkte mit allgemeiner Ware im Sortiment stellen den bedeutendsten Auftraggeber für Co-Packing-Leistungen dar (meist intern für die Eigenmarke). Doch Co-Packing wird in vielen weiteren Branchen eingesetzt, wie der Beauty- und Kosmetik-, der Medizin- und Pharma- sowie der Getränke- und Nahrungsmittelindustrie. Der globale Co-Packing-Markt, der immer weiter wächst, war 2020 etwa 50 Milliarden Dollar wert und soll sich bis 2026 praktisch verdoppeln.

[1] Diese Tendenz wurde von der COVID-19-Pandemie verstärkt, die den Aufschwung des Co-Packing angekurbelt hat.

Von Turnkey bis hin zur Veredelung sind die Dienstleistungen, die das Co-Packing umfasst, unglaublich vielfältig. Das Angebot spezialisierter Co-Packing-Anbieter ist breit gefächert und reicht vom Design der Verpackung (gleich ob Blisterverpackung, Schrumpffolienverpackung, Flüssigdosierer, etc.), bis hin zu Kaschierung, Faltflyer, Druck und Abringen von Etiketten oder Strichcodes an Produkten, Abfüllen (trocken/flüssig) oder Konfektionierung von Kits (Kitting).

Marketing und Markenbekanntheit

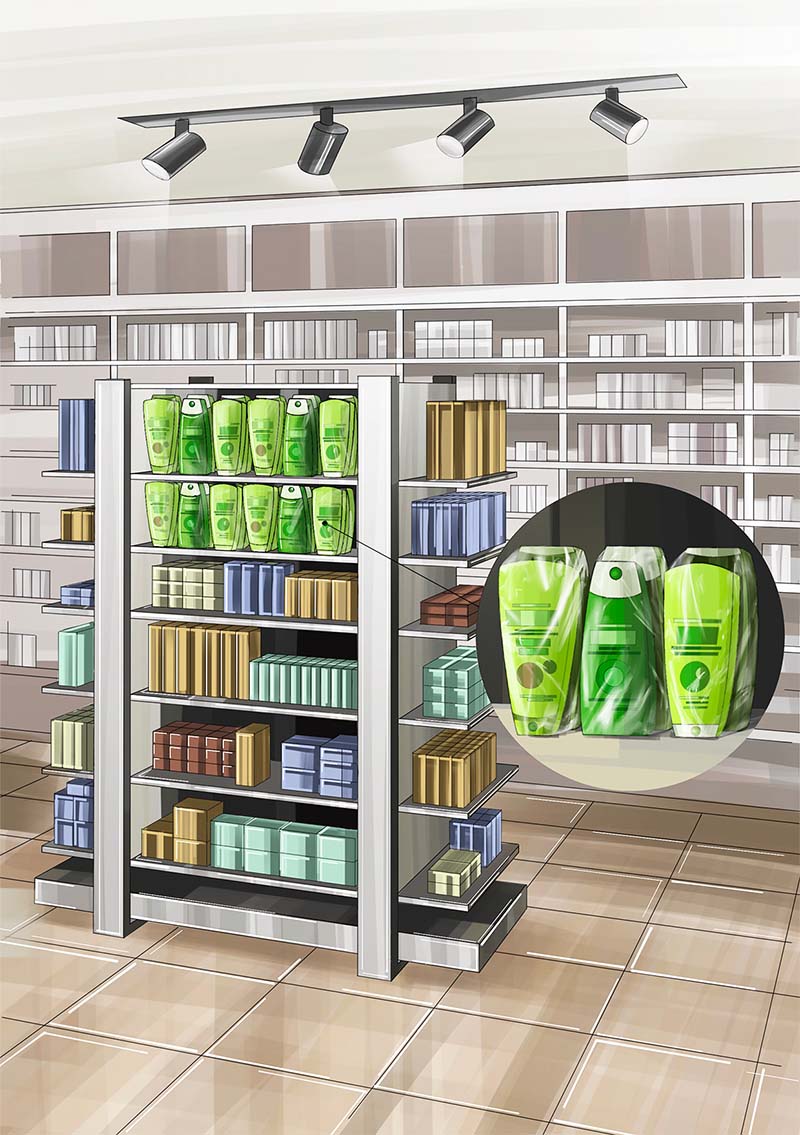

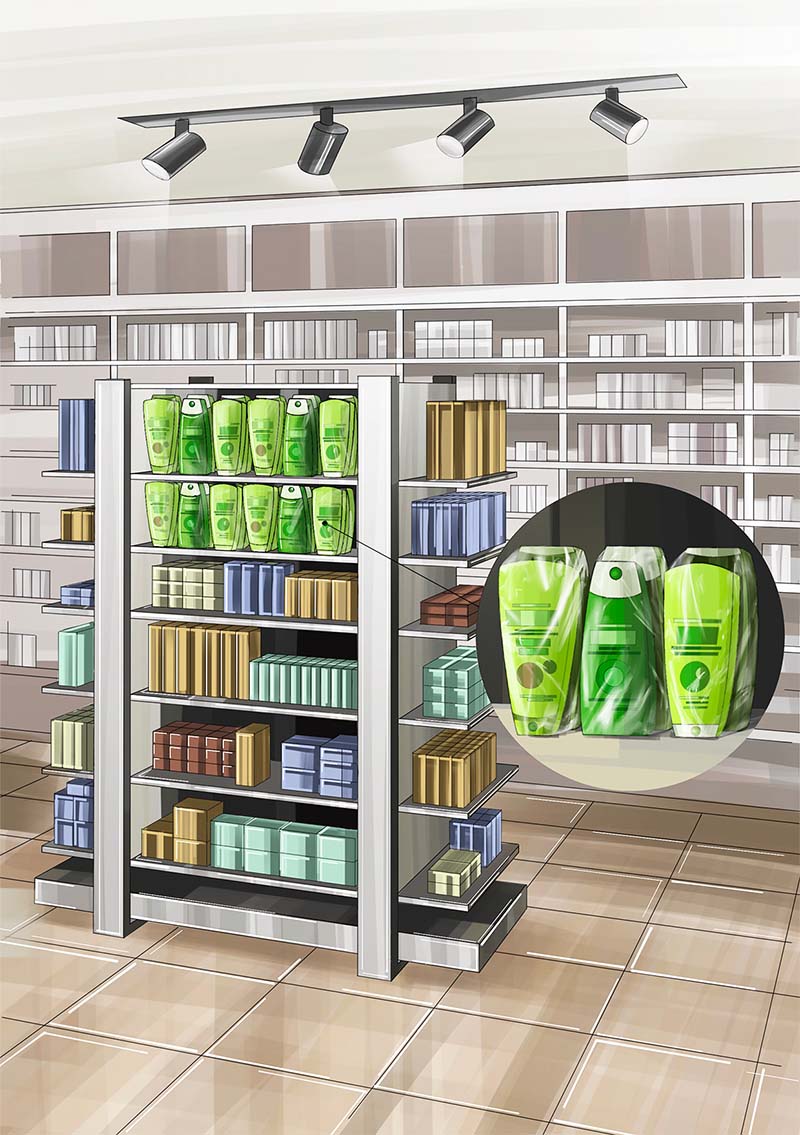

Abbildung 2: Eigenständige Co-Pack-Struktur (rechts), in der einzeln verkaufte Kosmetika, wie etwa Nagellack, präsentiert werden.

Ziel des Co-Packing ist die Markenbekanntheit zu verbessern und den Marktanteil zu erhöhen. Das Augenmerk liegt dabei an einer besseren Präsentation der Produkte, um ein „einzigartiges Benutzererlebnis“, wie es im Marketing-Fachjargon genannt wird, zu erreichen. Dies soll die Sichtbarkeit der Produkte erhöhen bzw. Kunden helfen, ein Produkt wiederzuentdecken. In dieser Hinsicht kann das Co-Packing in zwei Hauptkategorien unterteilt werden.

In der ersten Co-Packing-Kategorie werden Produkte in der Anlage des Co-Packing-Anbieters zusammengepackt und in einer

regalfertigen ('shelf-ready') bzw. einer

verkaufsfertigen ('retail-ready') Verpackung an die Einzelhändler geliefert, die die Artikel verkaufen werden. Diese Option ist besonders für saisonales Co-Packing nützlich und bietet die Möglichkeit, besondere Displays zu errichten. Ein Beispiel hierfür könnte ein eigenständiges Display für Ostern sein, das im Stil eines kleinen Bauernhofs verschiedene Ostereier bieten (die auch als Paket gebündelt sind). Die gesamte Einheit würde in genau dieser Form geliefert werden, sodass die Kunden die Produkte aus der Einheit kaufen können. Der Vorteil hiervon ist die Erleichterung der Präsentation im Einzelhandel und der Effekt des Displays, mit dem die Attraktivität maximiert wird. Dies kann für saisonale Verpackungen oder Sonderangebote genutzt werden, teilweise auch mit größeren Displays (z. B., Gondel

[b], Bögen, etc.).

Abbildung 3: Gondel-Display im Einzelhandel mit einer Shampoo- und eine Conditioner-Flasche in Schrumpfverpackung.

In der zweiten Kategorie werden Produkte zu

Bausätzen oder Sets kombiniert, die jedoch nicht getrennt werden können (z. B. ein Werkzeugkasten mit Schraubenziehern, Zangen, usw. oder ein Aktionspack mit drei Shampooflaschen für zwei, etc.). Dies ist die häufigste Methode des Co-Packing, die außerdem das ganze Jahr über zum Einsatz kommt. Sie wird häufig für Aktionen benutzt, in denen verschiedene Produkte zu einem Paket und somit zu einer einzelnen Verkaufseinheit mit einem einzigen Barcode kombiniert werden. Oft wird auch ein bestimmtes Angebot auf die Produkte gedruckt oder geklebt. Beispielsweise kann man hiermit Überbestände loswerden oder einfach das Image eines Produkts, und damit auch seine Attraktivität, aufpolieren. Eine neue Verpackung bietet den Kunden die Möglichkeit, das Produkt

wiederzuentdecken.

Dank Co-Packing kann nicht nur die Sichtbarkeit eines Produkts oder einer Marke erhöht werden, sondern auch neue Produkte gepusht werden, etwa über Muster oder Proben, die zusammen mit etablierten Produkten verteilt werden. Ein Beispiel hierfür könnte ein kleines Fläschchen Feuchtigkeitscreme sein, das zusammen mit einer Gesichtscreme verpackt wird. Damit wird die Sichtbarkeit erhöht, indem Kunden das neue Produkt kostenlos testen können. Gleichzeitig bietet es dem Hersteller die Möglichkeit, das finanzielle Risiko des Unternehmens einzugrenzen. Bis zu einer gewissen Menge, können Produkte ohne große Investitionen in Anlagen, Gebäude oder Personal hergestellt und getestet werden, insbesondere wenn das Co-Packing extern beauftragt wird. Wenn es sich bewährt, kann der Hersteller über weitere Investitionen entscheiden. Diese Tests, die auch

line trials genannt werden, dienen vorrangig niedrigeren Testmengen, können jedoch auch für Produkte mit einem begrenzten Produktionsablauf nützlich sein.

Logistik und Kosteneinsparung

Vorteile ergeben sich auch für die Durchlaufzeiten und die Kosten. Verschiedene Lieferanten können Zutaten oder Teile des künftigen Co-Packings optimiert an die Co-Packing-Anlage liefern, in der das fertige Produkt erstellt wird. Die Kosteneinsparung ergibt sich aus den niedrigeren Fracht- und Transportkosten. Werden Produkte im Zuge der Verpackung und Verteilung zwischen verschiedenen Lagern transportiert, können die Transportkosten um fast 40 % steigen.

[2] Wird das Co-Packing extern erledigt, statt in den einzelnen Geschäften, ist durchaus eine Kostenoptimierung im Bereich Personal, Lager, Platzeinsparung, usw. möglich. Zusätzlich können

regalfertige Produkte deutliche logistische Vorteile für die Geschäfte bieten.

Außerdem kann das Co-Packing komplett nach Außen verlagert werden. Co-Packer verfügen bereits über Anlagen, Personal, Ausstattung und Expertise, womit die Hersteller oder Einzelhändler nicht in Verpackungsmaschinen oder speziell geschultes Personal investieren müssen. Bei Unternehmen, die nicht auf Skaleneffekte setzen, geht man von einer Einsparung der Betriebskosten von 7 % bis 9 % beim Outsourcen von Verpackungsarbeiten aus, da die Kosten für Maschinen und Personal wegfallen.

[1]Der Betrieb und die Überwachung einer Co-Packing-Anlage erfordert viel Zeit. Die Einführung eines weiteren Teams mit neuen Prozessen kann einen Reibungspunkt im Unternehmen darstellen. Wird diese Aufgabe Co-Packern übertragen, kann sich das Unternehmen anderen Bereichen, wie etwa dem Marketing für das Produkt, widmen. Co-Packer bieten häufig auch Lagermöglichkeiten für die einzelnen Teile, Zutaten oder das fertige Produkt, sowie auch Versand und Distribution an. Die professionelle Expertise und die Ressourcen übertreffen die Möglichkeiten, die im eigenen Unternehmen erreicht werden könnten. Co-Packer kennen auch die rechtlichen Anforderungen sowie die erforderliche Rückverfolgbarkeit, was insbesondere in der Lebensmittel-, Getränke- und Kosmetikindustrie, in denen strenge Vorgaben gelten, von großer Bedeutung ist. Zusätzlich unterliegen solche Vorgaben häufigen Änderungen, wodurch kleinere Akteure größere Schwierigkeiten haben, um auf dem Laufenden zu bleiben.

Die Schritte des Co-Packing im Detail

Abbildung 4: Eine Produktionslinie für das Co-Packing.

Beim Co-Packing besteht eine Produktionslinie aus verschiedenen Schritten und einzelnen Maschinen. Meist handelt es sich um Low-Tech-Maschinen, die günstig gekauft oder, wenn mehr Flexibilität benötigt wird, sogar gemietet werden können. Die einzelnen Geräte sind oft mit Rollen ausgestattet, wodurch sie sich einfach bewegen und umstellen lassen. So kann Produktionslinie für das Co-Packing rasch und einfach aufgebaut werden. Des Weiteren werden mehrere MitarbeiterInnen für die manuellen Schritte benötigt. Gewöhnlich müssen die Produkte vor bzw. nach der Verpackung bewegt werden.

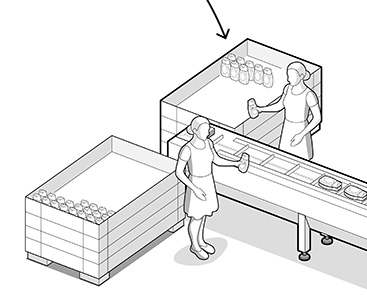

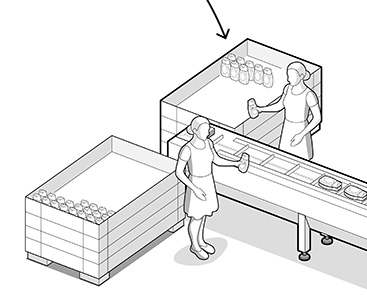

Eingegangene Palettencontainer – Die Produkte kommen in sog.

Palettencontainer (s. Abbildung 5), nicht zu verwechseln mit den herkömmlichen Paletten, die Unternehmen im Bereich von schnelldrehenden Produkten einsetzen. Diese Container sind oft aus Kunststoff und können nach der Befüllung aufeinandergestapelt werden, wodurch sie im Lager platzsparender aufbewahrt und auch einfacher durch die Produktionslinie in der Co-Packing-Einrichtung transportiert werden können.

Förderbandsystem – Die einzelnen Produkte werden manuell von den Mitarbeitern zusammengelegt und kommen auf das Förderband. So werden sie zur nächsten Maschine vor der Schrumpfverpackung befördert.

Abbildung 5: Eingegangener Palettencontainer mit einzelnen Artikeln.

Schrumpfverpackungsmaschine und

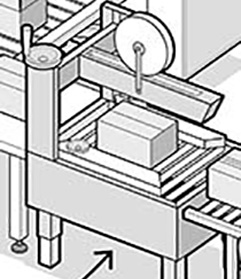

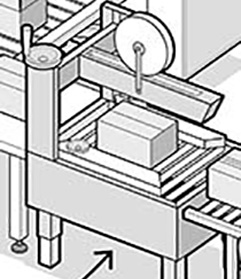

Schrumpftunnel – Die Produkte erreichen die Schrumpfverpackungsmaschine. Hier werden sie in Material für die Schrumpfverpackung, gewöhnlich LDPE-Folie (low-density polyethylene), gewickelt. Im Beispiel (s. Abbildung 6) sind zwei LDPE-Rollen zu sehen, dennoch kann auch nur mit einer gearbeitet werden. Die Folie wird dann mit einem Heiß- oder Kaltschneider abgetrennt. Die zu einem Set gelegten Produkte gehen anschließend durch den Schrumpftunnel, in dem die LDPE-Folie zusammenschrumpft und sich an die Kontouren der Produkte anpasst. Dieser Vorgang kann auf verschiedene Arten erreicht werden, etwa durch Infrarotstrahlung oder Dampf. Am häufigsten kommt jedoch Rezirkulation zum Einsatz. Hierfür werden herkömmliche Wärmeelemente mit Elektrogebläse zur Rezirkulation der warmen Luft genutzt.

Abbildung 6: Eine Schrumpfverpackungsmaschine und ein Schrumpftunnel.

Karton-Aufrichtmaschine – Flache Kartonzuschnitte werden in die Maschine (s. Abbildung 7) eingespeist und in die richtige Form gebracht. In diesem Schritt können die Kartons zusätzlich geschnitten, gelocht oder geklebt werden. Diese Maschine ist seitlich an die Produktionslinie angeschlossen und transportiert die fertigen Kartons auf das Hauptförderband. Anschließend werden die in Schrumpffolie verpackten Sets von Mitarbeitern in die Kartons gelegt, sodass die Kartons fertig geklebt werden können. Oft kommen mehrere Sets in denselben Karton, sodass Einzelhändler größere Produktmengen kaufen müssen, die den Bedarf für mehrere Wochen decken. Dies bietet dem Einzelhändler keinen Anreiz, die Sets aufzuteilen, etwa bei Aktionen wie „2. Einheit zum halben Preis“, was wirtschaftlich auch profitabler ist. Will man den Überbestand schnell loswerden, muss das Set für die Aktion beibehalten werden. Zudem ergibt sich auch für die Marke des Herstellers einen Mehrwert, da mehr seiner Produkte auf den Regalen stehen. Somit wird auf Kosten der Konkurrenz die Sichtbarkeit erhöht.

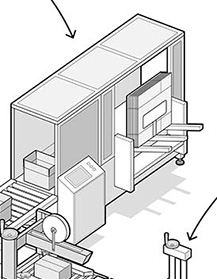

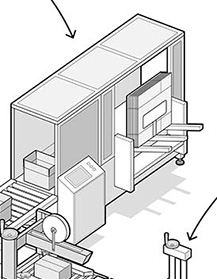

Abbildung 8: Eine Kartonverschließmaschine.

Abbildung 7: Eine Karton-Aufrichtmaschine.

Kartonverschließmaschine – Auch als Kartonverschließer (s. Abbildung 8) bezeichnet, klappt diese Vorrichtung die Laschen effizient zusammen und klebt den Karton mit Klebeband zu, während er durchfährt. Diese Maschinen lassen sich, teilweise sogar manuell, für Kartons in verschiedenen Größen einstellen.

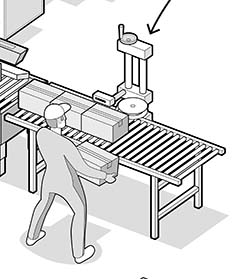

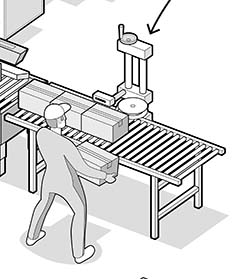

Etikettenspender – Ein Etikettiersystem, auch Druck- und Spendesystem genannt (s. Abbildung 9), kommt beim Co-Packing häufig zum Einsatz. Mit nur einer Maschine können Etiketten gedruckt und auf die Kartons geklebt werden, während sie auf dem Band durchlaufen. Das Etikett enthält normalerweise einen Strichcode und Versandinformation. Um Verzerrungen in den Etiketten zu vermeiden, muss die Geschwindigkeit des Förderbands mit der des Druckers synchronisiert werden. Sobald das Etikett angebracht ist, wird der Karton weiter auf eine Schwerkraftrollenbahn transportiert.

Abbildung 9: Ein Mitarbeiter entnimmt einen Karton aus dem Etikettenspender.

Ausgehende Holzpaletten – Als letzter Schritt werden die Kartons, sobald sie mit den verpackten Produkten befüllt, zugeklebt und etikettiert wurde, von einem anderen Mitarbeiter manuell auf günstige, wiederverwendbare und reparierbare Holzpaletten gestapelt. Nun sind sie für den Versand an den Einzelhändler bereit.

Integration des Co-Packing in die Supply-Chain

Ein steigender Trend

2016 war der weltweite Markt für Contract Packaging 26,54 Milliarden Dollar wert, während er 2020 bereits 49,89 Milliarden Dollar erreicht hat. Für 2022 wird sein Wert auf 47,28 Milliarden Dollar

[3] geschätzt und 2026 soll er sogar 89,74 Milliarden Dollar erreichen, was zwischen 2021 und 2026 eine durchschnittliche jährliche Wachstumsrate (CAGR) von ca. 10,18 % darstellen würde.

[1] Bis Ende 2022 soll der nordamerikanische Markt allein 16,35 Milliarden Dollar ausmachen.

[4] Laut der

European Co-Packers Association (ECPA) sind Co-Packer in Europa zwischen 2016 und 2018 um 81 % gewachsen und wollen in den nächsten drei Jahren in verschiedene Verpackungslinien investieren.

[5]Beim Co-Packing handelt es sich um einen stark fragmentierten Markt. Da die Einrichtung von Co-Packing-Anlagen keine größeren Investitionen erfordert, bestehen viele kleine Anbieter. Beispielsweise gibt es rund 1.000 aktive Co-Packer in Europa.

[5] In den kommenden Jahren wird eine Konsolidierung erwartet, da die besten Co-Packer immer mehr Programmierschnittstellen (API)

[c] für die digitale Integration in die Supply-Chains anbieten werden. Während das Co-Packing selbst mit geringen Sachinvestitionen einhergeht, werden die Co-Packer der Zukunft vermutlich bedeutende Investitionen in Software und digitale Infrastruktur tätigen müssen.

Auswahl eines Co-Packing-Anbieters

Co-Packing-Dienstleistungen können in kleinere Unterkategorien unterteilt werden, was die Wahl etwas erleichtert. Manche Co-Packer erhalten Spezifikationen (also, eine Formel oder ein Rezept) und die maßgeschneiderte Verpackung vom Unternehmen, das die Schnelldreher erzeugt, oder dem Einzelhändler. Dies ist als

Tolling bekannt. Beim Tolling erhält der Co-Packer alles vom Unternehmen, einschließlich der Spezifikationen Bestandteilen/Komponenten sowie der Verpackung, und liefern selbst die Maschinen und die Arbeit.

Am anderen Ende des Spektrums stehen sog.

Turnkey Co-Packer, die sich dem gesamten Produkt annehmen. In diesem Fall übernehmen Co-Packer sogar das Design der Verpackung. Dies wird vorrangig für komplexe bzw. beeindruckende Strukturen genutzt, etwa eine Winterhütte in einem Großflächenmarkt. Zusätzlich bieten manche Co-Packer eigene Formeln an, welche Hersteller mit eigenen Etiketten versehen und als Eigenmarke verkaufen dürfen.

Zuletzt gibt es Kontraktpacker, die ausschließlich Sekundärverpackungen anbieten (z. B. Shampoo- und Conditioner-Flaschen in einer Schrumpfverpackung).

Die Auswahl eines Co-Packers hängt ebenfalls von der Lage, gesetzlichen Bestimmung, Zertifizierungen (insbesondere bei Nahrungsmittel und verderblicher Ware, für die teilweise bestimmte Anforderungen in Puncto Lagerung und Transport bestehen), angebotenen Lieferzeiten und, wie in vielen Unternehmen, von

Mindestbestellmengen (MOQs) ab.

Wie Lokad Sie unterstützen kann

Co-Packing ist aus gutem Grund weit verbreitet, doch, was die Supply-Chain betrifft, hat es auch seine Tücken. Trotz seiner Vorteile, entstehen dadurch auch Schwierigkeiten bei Analysen zur Lagerauffüllung, sowohl in den Geschäften als auch auf Lagerebene.

Bei gemeinsamen Verpackungen von Artikeln, die auch separat verkauft werden können, führt die ausgeprägte Granularität der Wiederauffüllung zu einer hohen Komplexität für die Servicequalität. Verschiedene Produkte werden gemeinsam als Einheit in die Geschäfte geliefert, doch die beliebtesten Produkte aus dieser Einheit werden öfters verkauft, sodass der Rest halbleer bleibt. Gehen wir von einem Co-Pack aus, das mit einzelnen Tassen befüllt ist, auf denen einzelne Vornamen gedruckt sind. Der Einzelhändler erwirbt die gesamte Struktur als Einheit, doch unter den ganzen Tassen werden diejenigen mit dem Aufdruck ’

David’ und ’

Christina’ vermutlich schneller verkauft und lassen potentiell die ’

Dustins’ und ’

Hildegards’ zurück. Dies kann den Eindruck der Kunden über die Qualität des Displays beeinflussen und evtl. zu Frustration führen, wenn ihnen das Produkt gefällt, sie aber den gewünschten Namen nicht finden. Das obere Beispiel veranschaulicht, warum Co-Packs ausgeglichen sein müssen, sodass alle Produkte um denselben Zeitpunkt herum ausverkauft sind, sodass die gesamte Struktur am Ende der Aktion bzw. der Saison entfernt werden kann.

Hingegen kommt es bei Artikeln, die nicht getrennt voneinander verkauft werden können, zu einer anderen Herausforderung. In diesem Fall können Hersteller oder Einzelhändler den Inhalt der Pakete nach Belieben anpassen. Das kann dazu verleiten, die Pakete mit dem zu gestalten, was sich aktuell im Bestand befindet, und ggf. etwas mehr von einem bestimmten Produkt zu nutzen, um den Überbestand zu beseitigen. Denken wir beispielsweise an eine Käseplatte. Wenn der Hersteller Überschüsse an Brie hat, könnte er dazu tendieren, den Inhalt der Platte so zu ändern, dass diese Käsesorte 40 % des gesamten Inhalts ausmacht. Aus der Sicht des Einzelhändlers mag dies nach einer guten Idee klingen. Doch für Kunden, die eine vielfältige Käseplatte suchen, kann es das Produkt etwas weniger attraktiv machen. Dasselbe gilt auch für Pakete aus Produkten mit verschiedenen Haltbarkeits- oder Verfallsdaten. Kunden mögen Gleichgewicht. Co-Packing sollte nebenbei auch zum Lagerausgleich dienen. Etwas mehr von überschüssigen Produkten zu nutzen, ist nicht schlecht. Es sollte aber alles im Gleichgewicht bleiben, um bei den Kunden keinen negativen Eindruck zu erwecken.

Diese Probleme statistischer und analytischer Natur sind mit herkömmlichen Point-of-Sales-Systemen (POS),

Enterprise-Resource-Planning-Systemen (ERP) und Warehouse-Management-Systemen (WMS) schwer zu bewältigen. Doch genau hier setzt Lokad ein. Lokads Programmieransatz gekoppelt an die Flexibilität von Envision helfen Ihnen, das Gleichgewicht zu finden. Somit verringert sich die Wahrscheinlichkeit, dass sich Probleme in der Servicequalität bei der ersten Art des Co-Packings ergeben. Gleichzeitig helfen wir Ihnen, das richtige Gleichgewicht bei der zweiten Art von Co-Packing zu finden, indem der Bestand bestens genutzt wird und Aspekte wie Ablauf-/Verfallsdatum berücksichtigt werden. All das erreichen Sie, während Sie weiterhin attraktiv bleiben.

Literaturhinweise

1. Contract Packaging Market – Growth, Trends, Covid-19 Impact, and Forecasts (2022 - 2027), Mordor Intelligence

2. Co-packing: The complete guide, Bennet (Abgerufen im Mai 2022 von bpkc.com)

3. Global Contract Packaging market – By Packaging, End Users, Regions – Market Size, Demand Forecasts, Industry Trends and Updates (2016-2022), Research and Markets

4. North America Contract Packaging Market – By Services, Vertical, Country, Trends, Forecasts (2017-2022), Mordor Intelligence

5. European Co-Packers Association (ECPA) market report 2021

a. Beide Schreibweisen werden genutzt, wobei die Variante ohne Bindestrich im Englischen weiter verbreitet ist, was an der wachsenden und nicht koordinierten Marketingoffensive vieler Co-Packer liegen könnte.

b. Im Kontext der Supermärkte ist eine Gondel eine eigenständige Struktur, die Einzelhändler zur Präsentation von Produkten nutzen und die oft am Ende eines Gangs steht. Co-Packs werden oft in Gondeln präsentiert.

c. Eine Programmierschnittstelle (API) ist eine Softwareschnittstelle, die eine Verbindung unter verschiedenen Computern bzw. Programmen ermöglicht.